ความต้านทานต่อสารเคมีและอุณหภูมิที่เลิศล้ำในสภาพแวดล้อมที่มีความต้องการสูง

ความสามารถในการต้านทานต่อแก๊สโซลีน เอทานอล และของเหลวในยานยนต์ที่มีฤทธิ์กัดกร่อนสูงของ PTFE

ท่อ PTFE มีความทนทานต่อสารเคมีได้ดีเยี่ยม โดยไม่เสื่อมสภาพแม้สัมผัสกับน้ำมันเบนซิน สารผสมเอทานอลต่างๆ ตั้งแต่ E10 ถึง E85 หรือของเหลวสำหรับระบบเกียร์ เหตุผลที่ PTFE ไม่บวมหรือเปราะเมื่ออยู่ใกล้ตัวทำละลายไฮโดรคาร์บอน มาจากลักษณะการจัดเรียงตัวของโมเลกุลที่แตกต่างจากวัสดุอื่นๆ เช่น ยางหรือไนลอน ตามผลการทดสอบล่าสุดโดย Industrial Spec ตัวอย่าง PTFE ยังคงความแข็งแรงดึงไว้ประมาณ 98% หลังจากแช่อยู่ในเมทานอลที่อุณหภูมิ 80 องศาเซลเซียส เป็นเวลา 1,000 ชั่วโมงติดต่อกัน ซึ่งถือว่าน่าประทับใจมาก เมื่อเทียบกับยาง FKM ทั่วไปที่จะสูญเสียความแข็งแรงไปประมาณ 28% ในสภาวะเดียวกัน สำหรับวิศวกรยานยนต์ที่ทำงานเกี่ยวกับระบบจัดการไอเชื้อเพลิง หรือชิ้นส่วนฉีดยูเรียในรถยนต์สมัยใหม่ ความทนทานในระดับนี้คือปัจจัยสำคัญที่ทำให้ระบบทำงานได้อย่างน่าเชื่อถือ หรือเกิดข้อผิดพลาดก่อนกำหนด

ความเสถียรในการทำงานภายใต้อุณหภูมิสุดขั้ว (-200°C ถึง +260°C)

พันธะฟลูออรีนในโพลิเมอร์ของ PTFE ทำให้มันมีทั้งความต้านทานต่อสารเคมี และสามารถทำงานได้ดีในช่วงอุณหภูมิที่กว้างมาก ตั้งแต่สภาพแวดล้อมที่เย็นจัด ไปจนถึงอุณหภูมิเกิน 200 องศาเซลเซียส ตามผลการศึกษาล่าสุดจาก Global O-Ring ในปี 2023 พบว่า PTFE ยังคงความยืดหยุ่นไว้ประมาณ 91% แม้อุณหภูมิจะลดลงถึงลบ 50 องศาเซลเซียส ในขณะที่ไนลอนสูญเสียความยืดหยุ่นไปประมาณ 64% ในสภาวะเดียวกัน เมื่อทำการทดสอบการเปลี่ยนแปลงอุณหภูมิแบบซ้ำๆ ท่อเบรกที่เคลือบด้วย PTFE ไม่แสดงอาการรั่วของของเหลวที่อุณหภูมิ 230 องศาเซลเซียส ซึ่งสูงกว่ามาตรฐานขั้นต่ำที่กรมขนส่งกำหนดไว้ถึง 63 องศาเซลเซียส ประสิทธิภาพเช่นนี้แสดงให้เห็นอย่างชัดเจนเมื่อวัสดุถูกใช้งานภายใต้สภาวะที่มีการเปลี่ยนแปลงอุณหภูมิสูงอย่างรุนแรง

กรณีศึกษา: การใช้ PTFE ในเครื่องยนต์เทอร์โบชาร์จและแอปพลิเคชันที่มีความร้อนสูงใต้ฝากระโปรง

การวิเคราะห์ระบบเทอร์โบแบบทวินสกรูในปี 2023 พบว่าท่อคูลเลอร์อากาศอัดที่ทำจากพีทีเอฟอี (PTFE) ช่วยลดการสะสมความร้อนลง 18% เมื่อเทียบกับท่อที่ทำจากซิลิโคน ความเสถียรทางความร้อนของวัสดุนี้ช่วยป้องกันไม่ให้เกิดการอ่อนตัวภายใต้สภาวะแรงดันสูงต่อเนื่องที่ 2.5 บาร์ และยังคงการควบคุมการไหลของอากาศได้อย่างแม่นยำ แม้หลังจากการเปลี่ยนแปลงอุณหภูมิซ้ำๆ ถึง 500 รอบ ซึ่งเป็นข้อได้เปรียบที่สำคัญในระบบขับเคลื่อนสมรรถนะสูง

ข้อจำกัดของเชื้อเพลิงชีวภาพที่มีสารเติมแต่งแบบปฏิกิริยา: ประเด็นเฉพาะกลุ่มแต่กำลังขยายตัว

แม้ว่าพีทีเอฟอีจะทนต่อไบโอดีเซลทั่วไป (B20) ได้ แต่สารเติมแต่งชีวภาพรุ่นใหม่ที่มีเมธิลเอสเตอร์แสดงอัตราการซึมผ่านที่สูงขึ้น 12% ในการทดสอบอายุวัสดุเร่ง ในการแก้ไขปัญหานี้ ผู้ผลิตจึงใช้ชั้นซับคอมโพสิตที่มีชั้นพีเอฟเอ (PFA) ซึ่งช่วยลดปฏิกิริยากับสารเติมแต่งลงได้ 60% ที่อุณหภูมิการทำงาน 90°C ทำให้มั่นใจได้ถึงความเข้ากันได้กับเชื้อเพลิงหมุนเวียนรุ่นใหม่

แรงเสียดทานต่ำและประสิทธิภาพการไหลสูงในระบบส่งผ่านของเหลว

ท่อพีทีเอฟอีช่วยเพิ่มประสิทธิภาพของระบบไหลเวียนของเหลวอย่างมากด้วยค่าสัมประสิทธิ์แรงเสียดทานต่ำ (0.04–0.10) ซึ่งช่วยลดการเกิดการไหลปั่นป่วนในท่อน้ำมันเชื้อเพลิงและท่อไฮดรอลิก การศึกษาปี 2023 โดยอู่ และคณะ ใน พลังงาน แสดงให้เห็นว่าท่อน้ำมันเชื้อเพลิงที่มีผิวเคลือบพีทีเอฟอีสามารถเพิ่มอัตราการไหลได้ 18–22% เมื่อเทียบกับไนลอน ทำให้ความต้องการพลังงานในการสูบจ่ายลดลง 12–15% ในระบบน้ำมันเชื้อเพลิงหัวฉีดตรงความดันสูง

วิธีที่ค่าสัมประสิทธิ์แรงเสียดทานต่ำของพีทีเอฟอีช่วยปรับปรุงพลศาสตร์ของการไหลในระบบเชื้อเพลิงและไฮดรอลิก

ความเหนียวที่แทบไม่มีอยู่ของพีทีเอฟอี (PTFE) หมายความว่า สารเติมแต่งเชื้อเพลิงและของเหลวไฮดรอลิกไม่เกาะติดภายในท่อ ทำให้ของเหลวไหลได้อย่างราบรื่นแม้แรงดันจะสูงถึง 3,500 psi การศึกษาหนึ่งที่ดำเนินการโดยหลิงและคณะในปี ค.ศ. 2014 พบว่า เนื่องจากพีทีเอฟอีมีผิวเรียบมาก (ความหยาบต่ำกว่า 0.8 ไมครอน) จึงช่วยลดแรงต้านในเครื่องระบายความร้อนน้ำมันเกียร์ได้ประมาณ 40 เปอร์เซ็นต์ เมื่อเทียบกับท่อยางธรรมดา สำหรับยานยนต์ไฟฟ้าที่ต้องการการควบคุมอุณหภูมิอย่างแม่นยำ สิ่งนี้มีความสำคัญอย่างยิ่ง การเปลี่ยนแปลงอัตราการไหลเพียง 5% อาจส่งผลให้ระบบระบายความร้อนแบตเตอรี่ทำงานได้ไม่ดีขณะใช้งาน

กลยุทธ์: เพิ่มประสิทธิภาพของปั๊มด้วยปลอกในแบบพีทีเอฟอีผิวเรียบ

ผู้ผลิตรถยนต์เริ่มติดตั้งชั้นป้องกัน PTFE แบบบางภายในปั๊มน้ำมันเชื้อเพลิงแรงดันสูง เพื่อลดปัญหาแรงเสียดทานภายใน งานวิจัยล่าสุดที่ตีพิมพ์โดย MDPI เมื่อปี 2023 เกี่ยวกับระบบไฮดรอลิก พบว่าเมื่อใช้ชั้นป้องกัน PTFE หนา 0.5 มม. ในปั๊มเหล่านี้ จะมีปริมาณอนุภาคสึกหรอลดลงประมาณ 83% หลังจากทำงานมาแล้ว 100,000 รอบ นอกจากนี้ยังน่าประทับใจตรงที่อัตราการไหลยังคงมีความเสถียรภายในช่วงบวก-ลบ 1.2 เปอร์เซ็นต์ แม้จำนวนรอบต่อนาที (RPM) จะเปลี่ยนแปลงขึ้นลง สิ่งที่ได้ประโยชน์ที่สุดคือ ปั๊มเหล่านี้มีอายุการใช้งานยาวนานกว่าเดิม 2 ถึง 3 เท่าระหว่างช่วงการตรวจสอบบำรุงรักษา เมื่อเทียบกับปั๊มที่ทำจากโลหะหรือวัสดุคอมโพสิต จึงไม่แปลกใจที่อุตสาหกรรมยานยนต์กำลังผลักดันการเปลี่ยนแปลงนี้ ซึ่งเป็นส่วนหนึ่งของความพยายามโดยรวมในการเพิ่มประสิทธิภาพการจัดการของไหลในระบบขับเคลื่อนยานยนต์สมัยใหม่

ความแข็งแรงทางกลและสามารถทนต่อแรงดันได้อย่างยอดเยี่ยม

ท่อพีทีเอฟอีแบบเสริมความแข็งแรงมีสมรรถนะทางกลที่ยอดเยี่ยม ทำให้เหมาะอย่างยิ่งสำหรับระบบยานยนต์ที่ทำงานภายใต้แรงดันสูงมาก โครงสร้างโมเลกุลและเทคนิคการเสริมความแข็งแรงขั้นสูงช่วยให้มั่นใจได้ถึงการทำงานที่เชื่อถือได้ในจุดที่วัสดุทั่วไปไม่สามารถทนต่อได้

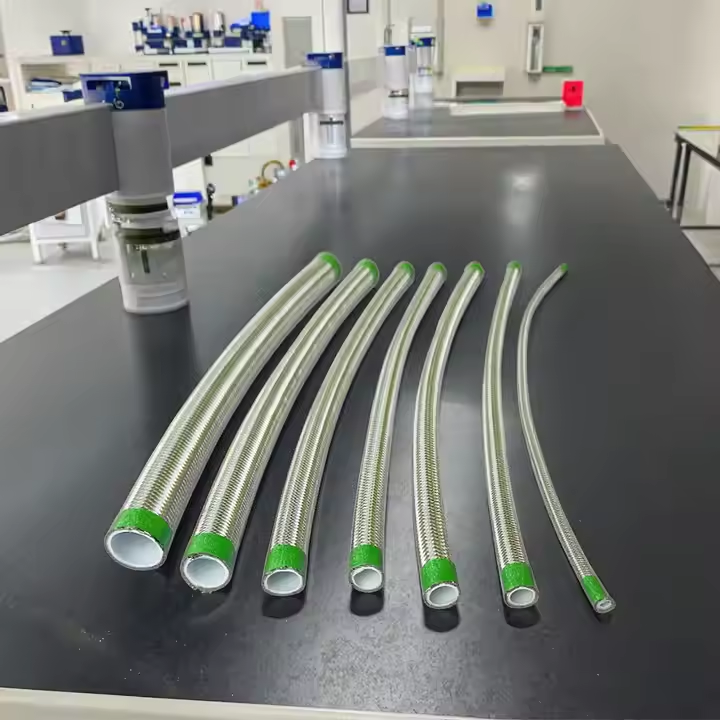

ค่าแรงดันระเบิดสูง (มากกว่า 5,000 ปอนด์ต่อตารางนิ้ว) ในท่อพีทีเอฟอีแบบเสริมความแข็งแรง

ท่อพีทีเอฟอีที่มีหลายชั้นและหุ้มด้วยลวดเหล็กสแตนเลสแบบถักสามารถทนต่อแรงดันระเบิดได้มากกว่า 5,000 ปอนด์ต่อตารางนิ้ว ซึ่งสูงกว่าท่อรูบเบอร์ประมาณ 60 เปอร์เซ็นต์ สาเหตุของความแข็งแกร่งนี้มาจากการที่พีทีเอฟอีมีความทนทานต่อแรงเครียดตามธรรมชาติ รวมกับเทคนิคการพันลวดเกลียวพิเศษที่ใช้ในกระบวนการผลิต การศึกษาในอุตสาหกรรมแสดงให้เห็นว่าท่อประเภทนี้สามารถใช้งานได้ดีในสถานการณ์แรงดันสูงประมาณ 9 จาก 10 กรณีที่พบในระบบยานยนต์ ท่อเหล่านี้ไม่จำเป็นต้องมีผนังหนาเหมือนวัสดุอื่น ๆ ทำให้วิศวกรสามารถออกแบบชิ้นส่วนที่ทั้งเบากว่าและใช้พื้นที่น้อยลงในยานพาหนะ

การประยุกต์ใช้ในระบบพวงมาลัยเพาเวอร์ ระบบเบรก และระบบท่อไฮดรอลิกความดันสูง

ระบบเบรกบายไวร์รุ่นใหม่พึ่งพาท่อ PTFE เพื่อทนต่อแรงดันของเหลว 3,000–4,500 ปอนด์ต่อตารางนิ้วโดยไม่เกิดการเหนื่อยล้า ความแข็งแรงตามแนวรัศมีของมันช่วยขจัดปัญหาการบวมของท่อในระบบพวงมาลัยเพาเวอร์ระหว่างการขับขี่แบบก้าวร้าวได้อย่างมีประสิทธิภาพ ในระบบเกียร์คลัตช์คู่ PTFE ยังคงรักษาความสมบูรณ์ของซีลที่ความดัน 80 บาร์—ซึ่งเป็นระดับความดันที่ทำให้ท่อไนลอนเกิดการเปลี่ยนรูป

ความทนทานระยะยาวและการลดการบำรุงรักษาเมื่อเทียบกับยางหรือไนลอน

การทดสอบอายุที่เร่งขึ้นแสดงให้เห็นว่า ท่อน้ำยา PTFE ยังคงความแข็งแรงต่อการระเบิดประมาณ 92% ของค่าเดิม แม้จะผ่านไปหนึ่งทศวรรษ ในขณะที่ยางธรรมดายังเหลือเพียงประมาณ 67% สิ่งที่ทำให้ PTFE โดดเด่นคือ ความต้านทานต่อการดูดซับความชื้น ซึ่งต่างจากไนลอนที่มีแนวโน้มดูดน้ำเข้าไป หมายความว่า PTFE ยังคงความสมบูรณ์ทางกลไกไว้ได้ แม้จะถูกสัมผัสกับสภาพแวดล้อมที่ชื้นเป็นเวลานาน การทดสอบจริงในกองยานพาหนะพบว่า ท่อน้ำชนิดนี้มีอายุการใช้งานยาวนานกว่าประมาณสามเท่าระหว่างการเปลี่ยนแต่ละครั้ง ซึ่งคำนวณเป็นการประหยัดได้ประมาณ 18 ดอลลาร์ต่อปีต่อรถหนึ่งคัน ตามผลการศึกษาที่ตีพิมพ์ในวารสาร Fluid Systems Journal เมื่อปี 2023 แม้ว่า PTFE จะมีราคาสูงกว่าในตอนแรก แต่การประหยัดในระยะยาวนี้ทำให้ควรพิจารณาใช้สำหรับการดำเนินงานที่มองค่าใช้จ่ายตลอดอายุการใช้งานมากกว่าแค่ค่าใช้จ่ายเบื้องต้น

บทบาทสำคัญต่อความปลอดภัยในรถยนต์และความน่าเชื่อถือของระบบ

ท่อ PTFE มีข้อดีสำคัญในด้านความปลอดภัยสำหรับชิ้นส่วนสำคัญของรถยนต์ที่มีความจำเป็นอย่างยิ่ง เมื่อนำไปใช้ในระบบเบรก ท่อเหล่านี้แทบไม่ดูดซึมน้ำเลย (ต่ำกว่า 0.01% แม้อยู่ในสภาวะความชื้นสูง) คุณสมบัตินี้ช่วยป้องกันไม่ให้น้ำยาเบรกเสื่อมสภาพตามกาลเวลา การศึกษาที่เผยแพร่ในปี 2023 โดย TMC Solutions พบว่าน้ำยาเบรกที่เสื่อมสภาพมีส่วนเกี่ยวข้องกับกรณีเบรกขัดข้องประมาณ 17% ความคงตัวของวัสดุทำให้ระบบเบรกสามารถรักษาน้ำหนักแรงดันได้อย่างเหมาะสมตลอดกระบวนการหยุดรถหลายพันครั้งในระบบ ABS สมัยใหม่ โดยไม่สูญเสียประสิทธิภาพ

เมื่อพูดถึงระบบจ่ายเชื้อเพลิง PTFE มีข้อได้เปรียบอย่างมากเนื่องจากโครงสร้างของมันไม่มีรูพรุนเลย ซึ่งช่วยป้องกันการรั่วซึมของไฮโดรคาร์บอนได้อย่างมีประสิทธิภาพ ส่งผลให้การปล่อยมลพิษลดลงประมาณ 78% เมื่อเทียบกับท่อไนลอนธรรมดา ตามมาตรฐาน SAE ปี 2024 ผู้ผลิตรถยนต์จึงหันมาใช้ท่อที่มีชั้น PTFE เพิ่มมากขึ้น โดยเฉพาะในระบบที่ฉีดเชื้อเพลิงโดยตรงภายใต้ความดันสูง ซึ่งทำงานที่ความดันเกิน 220 บาร์ แน่นอนว่า PTFE มีราคาสูงกว่ายางธรรมดามากถึงสามถึงห้าเท่า แต่หากมองในระยะยาว วัสดุเหล่านี้สามารถใช้งานได้นานถึง 15 ปีในห้องเครื่องที่มีอุณหภูมิสูง จึงคุ้มค่าในระยะยาวจากการเพิ่มขึ้นของความปลอดภัย นอกจากนี้ วัสดุนี้ยังทนต่อแรงดันได้สูงถึง 25 MPa แม้ที่อุณหภูมิ 200 องศาเซลเซียส ทำให้กรณีท่อแตกกะทันหันแทบไม่เกิดขึ้น และต้องยอมรับว่า ท่อแตกอย่างฉับพลันมีส่วนเกี่ยวข้องกับการเรียกคืนรถที่เกี่ยวข้องกับของเหลวร้อยละ 43 ตามรายงานของ NHTSA ในปี 2022

การยอมรับที่เพิ่มขึ้นในแพลตฟอร์มยานยนต์ทั้งแบบเดิมและแบบไฟฟ้า

ภาคอุตสาหกรรมยานยนต์ยังคงก้าวหน้าต่อไป และท่อ PTFE ได้กลายเป็นส่วนประกอบสำคัญทั้งในเครื่องยนต์สันดาปภายในแบบดั้งเดิมและยานยนต์ไฟฟ้ารุ่นใหม่ การขายรถยนต์ไฟฟ้าคาดว่าจะแตะระดับประมาณ 30% ของรถยนต์นั่งทั้งหมดที่ขายทั่วโลกภายในปี ค.ศ. 2032 ตามการวิจัยล่าสุดจาก RMI สิ่งนี้สมเหตุสมผลเมื่อพิจารณาจากคุณสมบัติของ PTFE ซึ่งได้แก่ คุณสมบัติเป็นฉนวนไฟฟ้าที่ยอดเยี่ยม และความต้านทานต่อการกัดกร่อนที่แข็งแกร่ง คุณลักษณะเหล่านี้ทำให้มันมีคุณค่าอย่างยิ่งในการจัดการความร้อนในแบตเตอรี่แรงดันสูง และปกป้องอุปกรณ์อิเล็กทรอนิกส์พลังงานที่ไวต่อความเสียหาย วัสดุยางแบบดั้งเดิมไม่สามารถเทียบเคียงประสิทธิภาพนี้ได้ PTFE ไม่ก่อให้เกิดอาร์กไฟฟ้าที่อันตราย และทนต่อสารเคมีรุนแรงที่พบในแบตเตอรี่ลิเธียมไอออน รวมถึงของเหลวสำหรับการจัดการความร้อนต่างๆ ที่ใช้ในยานยนต์สมัยใหม่

การใช้งานที่ขยายตัวในรถยนต์ไฟฟ้า: ความต้องการฉนวนกันไฟฟ้าและความต้านทานต่อการกัดกร่อน

การออกแบบยานพาหนะไฟฟ้าต้องใช้วัสดุพิเศษที่สามารถรองรับระบบแรงดันสูงเกินกว่า 800 โวลต์ รวมถึงทนต่อสภาพแวดล้อมทางเคมีที่รุนแรงได้ พอลิเตตระฟลูออโรเอธิลีน หรือที่เรียกกันสั้นๆ ว่า PTFE ไม่สามารถนำไฟฟ้าได้ จึงช่วยป้องกันการรั่วของกระแสไฟฟ้าในท่อน้ำยาหล่อเย็นที่อยู่ใกล้กับหน่วยควบคุมมอเตอร์ นอกจากนี้โครงสร้างโมเลกุลที่มีความเสถียรยังทนต่อกรดฟอร์มิก ซึ่งเกิดขึ้นเมื่อน้ำยาหล่อเย็นที่ย่อยสลายได้ทางชีวภาพเสื่อมสภาพตามกาลเวลา ในปัจจุบันผู้ผลิตรถยนต์ส่วนใหญ่เริ่มใช้ท่อที่มีชั้น PTFE เป็นส่วนหนึ่งของระบบระบายความร้อนของแบตเตอรี่ เนื่องจากหากเกิดปัญหาใดๆ กับระบบนี้ อาจนำไปสู่ความเสี่ยงจากอัคคีภัยร้ายแรง ซึ่งไม่มีใครอยากเผชิญขณะขับขี่บนท้องถนน

แนวโน้ม: การเปลี่ยนผ่านจากยาง/ไนลอนไปเป็น PTFE ในการออกแบบระบบไหลเวียนของเหลวสำหรับรุ่นถัดไป

ผู้ผลิตรถยนต์สังเกตเห็นปัญหาการรับประกันลดลงประมาณ 40 เปอร์เซ็นต์ หลังเปลี่ยนจากท่อน้ำมันเชื้อเพลิงไนลอนมาเป็น PTFE ในพื้นที่ที่มีอุณหภูมิสุดขั้ว อีกหนึ่งข้อได้เปรียบสำคัญของ PTFE คือการดูดซับความชื้นในระดับต่ำมากเมื่อเทียบกับท่อเบรกยาง ซึ่งมักจะบวมเมื่ออยู่ในสภาพแวดล้อมที่ชื้นและร้อน ด้วยยานยนต์ไฟฟ้าที่ปล่อยความร้อนใต้ฝากระโปรงเครื่องยนต์น้อยลงในปัจจุบัน ข้อดีที่ PTFE ยังคงความยืดหยุ่นได้แม้ที่อุณหภูมิติดลบ 200 องศาเซลเซียส จึงมีความสำคัญอย่างยิ่งต่อความน่าเชื่อถือของเซนเซอร์บนถนนที่โรยเกลือในช่วงฤดูหนาว เนื่องจาก PTFE ใช้งานได้ดีทั้งในเครื่องยนต์สันดาปแบบดั้งเดิมและโมเดลไฟฟ้ารุ่นใหม่ ทำให้เราเห็นความสนใจในท่อนี้เพิ่มขึ้น การวิจัยตลาดชี้ให้เห็นว่าความต้องการจะเติบโตประมาณ 9.3% ต่อปี จนถึงปี 2030 ในขณะที่บริษัทผู้ผลิตรถยนต์ดำเนินการเปลี่ยนผ่านครั้งนี้ต่อไป

คำถามที่พบบ่อย (FAQ)

PTFE คืออะไร และทำไมจึงใช้ในงานยานยนต์?

PTFE หรือพอลิเททราฟลูออโรเอธิลีน เป็นชนิดหนึ่งของฟลูออรีโพลิเมอร์ที่รู้จักกันดีในด้านความต้านทานทางเคมีอย่างสูง และสามารถทนต่ออุณหภูมิสุดขั้วได้ ในภาคยานยนต์ มีการใช้ PTFE เนื่องจากความสามารถในการจัดการของเหลวที่กัดกร่อนในรถยนต์ และรักษาระดับประสิทธิภาพในระบบที่มีแรงดันสูง

PTFE ต้านทานการเปลี่ยนแปลงทางเคมีและอุณหภูมิได้อย่างไร

โครงสร้างโมเลกุลของ PTFE ทำให้มันสามารถต้านทานการบวมและการเปราะบางเมื่อสัมผัสกับตัวทำละลายไฮโดรคาร์บอนและอุณหภูมิสุดขั้วได้ มันสามารถคงความยืดหยุ่นและความแข็งแรงดึงไว้ภายใต้สภาวะที่รุนแรง ทำให้เหมาะสำหรับระบบจัดการไอเชื้อเพลิงและเครื่องยนต์เทอร์โบชาร์จ

มีข้อจำกัดอะไรบ้างในการใช้ PTFE กับไบโอดีเซล

ถึงแม้ว่า PTFE จะทนต่อไบโอดีเซล B20 ได้เป็นส่วนใหญ่ แต่สารเติมแต่งชีวภาพรุ่นใหม่ที่มีเมธิลเอสเตอร์แสดงอัตราการซึมผ่านที่สูงกว่า ผู้ผลิตจึงกำลังแก้ไขปัญหานี้โดยการใช้ชั้นซับคอมโพสิตที่มีชั้น PFA เพื่อให้มั่นใจถึงความเข้ากันได้กับเชื้อเพลิงชีวภาพรุ่นใหม่

ค่าสัมประสิทธิ์แรงเสียดทานต่ำของ PTFE มีข้อดีอย่างไร

PTFE มีค่าสัมประสิทธิ์แรงเสียดทานต่ำซึ่งช่วยลดแรงต้านและแรงกระเพื่อม ทำให้อัตราการไหลและประสิทธิภาพในระบบเชื้อเพลิงและไฮดรอลิกดีขึ้น คุณสมบัตินี้มีประโยชน์โดยเฉพาะในระบบฉีดเชื้อเพลิงความดันสูง และการรักษาระบบระบายความร้อนอย่างสม่ำเสมอในรถยนต์ไฟฟ้า

PTFE มีส่วนช่วยต่อความปลอดภัยในยานยนต์อย่างไร

PTFE ดูดซับความชื้นได้น้อย ช่วยให้ระบบเบรกคงประสิทธิภาพการใช้งานได้ยาวนาน มันป้องกันการรั่วซึมและลดการปล่อยมลพิษเมื่อเทียบกับไนลอน จึงเพิ่มความน่าเชื่อถือและความปลอดภัยในระบบส่งผ่านของเหลวของยานยนต์

เหตุใดผู้ผลิตจึงเปลี่ยนจากการใช้ยาง/ไนลอนมาเป็น PTFE

ผู้ผลิตเริ่มหันมาใช้ PTFE กันมากขึ้นเนื่องจากมีความต้านทานต่ออุณหภูมิสุดขั้วได้ดีกว่า ดูดซับความชื้นน้อยลง และมีความทนทานที่สูงขึ้น คุณสมบัติเหล่านี้ช่วยประหยัดค่าใช้จ่ายในระยะยาวและเพิ่มความน่าเชื่อถือ โดยเฉพาะในสภาพแวดล้อมที่มีการเปลี่ยนแปลงอุณหภูมิ

สารบัญ

-

ความต้านทานต่อสารเคมีและอุณหภูมิที่เลิศล้ำในสภาพแวดล้อมที่มีความต้องการสูง

- ความสามารถในการต้านทานต่อแก๊สโซลีน เอทานอล และของเหลวในยานยนต์ที่มีฤทธิ์กัดกร่อนสูงของ PTFE

- ความเสถียรในการทำงานภายใต้อุณหภูมิสุดขั้ว (-200°C ถึง +260°C)

- กรณีศึกษา: การใช้ PTFE ในเครื่องยนต์เทอร์โบชาร์จและแอปพลิเคชันที่มีความร้อนสูงใต้ฝากระโปรง

- ข้อจำกัดของเชื้อเพลิงชีวภาพที่มีสารเติมแต่งแบบปฏิกิริยา: ประเด็นเฉพาะกลุ่มแต่กำลังขยายตัว

- แรงเสียดทานต่ำและประสิทธิภาพการไหลสูงในระบบส่งผ่านของเหลว

- ความแข็งแรงทางกลและสามารถทนต่อแรงดันได้อย่างยอดเยี่ยม

- บทบาทสำคัญต่อความปลอดภัยในรถยนต์และความน่าเชื่อถือของระบบ

- การยอมรับที่เพิ่มขึ้นในแพลตฟอร์มยานยนต์ทั้งแบบเดิมและแบบไฟฟ้า

- คำถามที่พบบ่อย (FAQ)