Непревзойдённая химическая и термостойкость в экстремальных условиях

Стойкость ПТФЭ к бензину, этанолу и агрессивным автомобильным жидкостям

Трубы из ПТФЭ отлично устойчивы к химическим веществам и не разрушаются при контакте с такими материалами, как бензин, различные смеси этанола от E10 до E85 и трансмиссионные жидкости. Причина того, что ПТФЭ не набухает и не становится хрупким в присутствии углеводородных растворителей, заключается в особом молекулярном строении этого материала по сравнению с такими материалами, как резина или нейлон. Согласно недавним испытаниям, проведённым Industrial Spec, образцы ПТФЭ сохранили около 98% своей первоначальной прочности на растяжение после того, как находились в метаноле при температуре 80 градусов Цельсия в течение тысячи часов подряд. Это действительно впечатляет, учитывая, что обычная резина FKM теряет около 28% прочности в аналогичных условиях. Для автомобильных инженеров, работающих над системами управления топливными парами или компонентами впрыска мочевины в современных автомобилях, такая долговечность является решающим фактором между надёжной работой и преждевременным выходом из строя.

Стабильность характеристик в экстремальных температурных условиях (-200°C до +260°C)

Фторополимерные связи PTFE придают ему химическую стойкость и способность эффективно работать в широком диапазоне температур — от экстремально низких до превышающих 200 градусов Цельсия. Согласно последним данным Global O-Ring из их исследования 2023 года, PTFE сохраняет около 91 % своей гибкости даже при температурах, снижающихся до минус 50 градусов, в то время как нейлон теряет около 64 % своей гибкости в аналогичных условиях. При испытаниях на термоциклирование тормозные шланги с внутренним покрытием из PTFE не показали утечки жидкости при температуре 230 градусов Цельсия, что на 63 градуса выше минимального стандарта, требуемого Департаментом транспорта США. Такая производительность особенно заметна, когда материалы подвергаются резким перепадам температур в процессе эксплуатации.

Пример из практики: PTFE в двигателях с турбонаддувом и высокотемпературных применениях под капотом

Анализ систем турбонаддува с двойным потоком за 2023 год показал, что трубы охладителя наддувочного воздуха из фторопласта снижают тепловое насыщение на 18% по сравнению с аналогами из силикона. Термостойкость материала предотвращает его размягчение при длительной работе под давлением 2,5 бар и обеспечивает точный контроль воздушного потока даже после 500 термоциклов — это критически важное преимущество для высокопроизводительных силовых агрегатов.

Ограничения биотоплив с реактивными добавками: узкая, но растущая проблема

Хотя фторопласт устойчив к традиционному биодизелю (B20), новые биодобавки, содержащие метиловые эфиры, демонстрируют на 12% более высокие показатели проникновения в ускоренных испытаниях на старение. Для решения этой проблемы производители внедряют композитные вкладыши со слоями ПФА, которые снижают взаимодействие с добавками на 60% при рабочих температурах 90 °C, обеспечивая совместимость с возобновляемыми топливами нового поколения.

Низкое трение и высокая эффективность потока в системах подачи жидкости

Трубы из ПТФЭ значительно повышают эффективность систем подачи жидкости благодаря низкому коэффициенту трения (0,04–0,10), минимизируя турбулентность в топливных и гидравлических линиях. Исследование 2023 года, проведенное У и др. в Энергия показало, что топливные магистрали с внутренним покрытием из ПТФЭ улучшили расход топлива на 18–22% по сравнению с нейлоновыми, сократив потребление энергии насосами на 12–15% в системах прямого впрыска высокого давления.

Как низкий коэффициент трения ПТФЭ улучшает динамику потока топлива и гидравлических жидкостей

Почти отсутствующая липкость PTFE означает, что присадки к топливу и гидравлические жидкости не прилипают к внутренним стенкам трубок, поэтому они продолжают плавно течь даже при давлении до 3500 psi. Исследование, проведенное Линем и другими в 2014 году, показало, что благодаря очень гладкой поверхности PTFE (шероховатость ниже 0,8 мкм) сопротивление в масляных радиаторах трансмиссии снижается примерно на 40 процентов по сравнению с обычными резиновыми шлангами. Для электромобилей, которым требуется точный контроль температуры, такая стабильность имеет большое значение. Всего лишь изменение расхода на 5% может нарушить эффективность охлаждения аккумуляторов во время работы.

Стратегия: Повышение эффективности насосов за счет использования гладких фторопластовых вкладышей

Производители автомобилей начали устанавливать тонкостенные фторопластовые вкладыши во внутреннюю часть топливных насосов высокого давления, чтобы снизить проблемы, связанные с внутренним трением. Недавнее исследование, опубликованное MDPI в 2023 году, посвящённое гидравлическим системам, показало, что при использовании фторопластовых вкладышей толщиной 0,5 мм в таких насосах количество износившихся частиц снижалось примерно на 83% после 100 тысяч циклов работы. Более впечатляющим является то, что поток оставался стабильным в пределах плюс-минус 1,2 процента даже при колебаниях числа оборотов. Основное преимущество заключается в том, что срок службы этих насосов увеличивается в 2–3 раза между техническим обслуживанием по сравнению с их металлическими или композитными аналогами. Понятно, почему автомобильная промышленность активно продвигает эту замену в рамках более широких мер по повышению эффективности управления жидкостями в современных силовых агрегатах транспортных средств.

Повышенная механическая прочность и способность выдерживать давление

Армированные трубы из ПТФЭ обеспечивают выдающиеся механические характеристики, что делает их идеальными для автомобильных систем, работающих под экстремальным давлением. Их молекулярная структура и передовые методы армирования гарантируют надежную работу в тех условиях, где традиционные материалы выходят из строя.

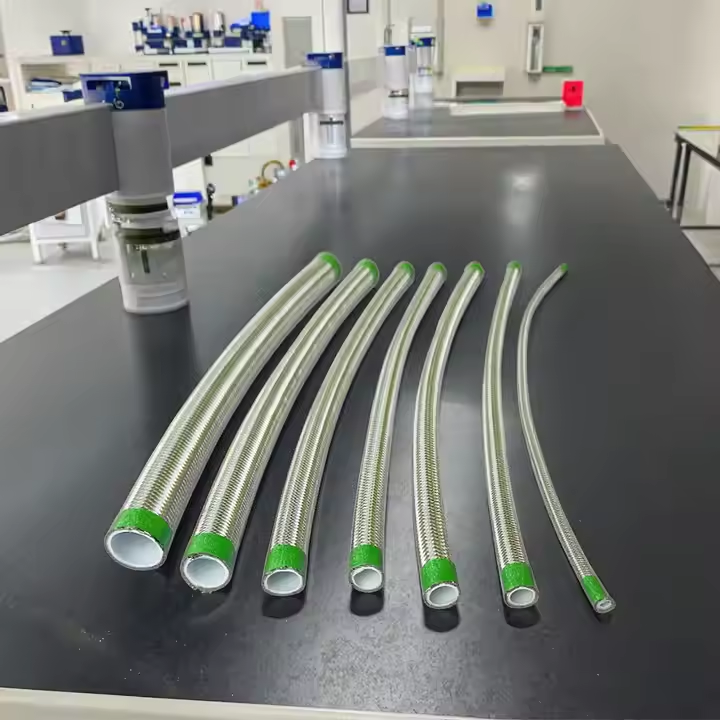

Высокие показатели давления разрыва (свыше 5000 фунтов на кв. дюйм) в армированных шлангах из ПТФЭ

Шланги из ПТФЭ с несколькими слоями и оплеткой из нержавеющей стали способны выдерживать давление разрыва свыше 5000 фунтов на кв. дюйм, что примерно на 60 процентов превышает возможности резиновых шлангов. Такая прочность обусловлена естественной устойчивостью ПТФЭ к механическим нагрузкам в сочетании со специальной спиральной технологией намотки проволоки, применяемой при производстве. Исследования отрасли показывают, что такие шланги подходят примерно для девяти из десяти высоконапорных ситуаций, встречающихся в автомобильных системах. Им не требуются толстые стенки, необходимые другим материалам, поэтому инженеры могут проектировать детали, которые одновременно легче и занимают меньше места в транспортных средствах.

Применение в системах гидроусилителя руля, тормозных системах и гидравлических системах высокого давления

Современные тормозные системы с электронным управлением используют фторопластовые трубки, способные выдерживать импульсы жидкости под давлением 3000–4500 psi без усталостных повреждений. Благодаря высокой радиальной прочности, фторопласт предотвращает опасное расширение линий гидроусилителя руля при интенсивном маневрировании. В приводах преселективных коробок передач фторопласт сохраняет герметичность уплотнений при давлении 80 бар — уровне, вызывающем деформацию нейлоновых трубок.

Долговечность в течение длительного срока эксплуатации и снижение потребности в техническом обслуживании по сравнению с резиновыми или нейлоновыми деталями

Испытания на ускоренное старение показывают, что маслостойкие шланги из ПТФЭ сохраняют около 92% своей первоначальной прочности на разрыв даже спустя десять лет, в то время как резиновые — лишь около 67%. Отличительная особенность ПТФЭ заключается в его устойчивости к поглощению влаги, в отличие от нейлона, который склонен её впитывать. Это означает, что ПТФЭ сохраняет свою механическую целостность даже при длительном воздействии влажных условий. Практические испытания в автопарках показали, что срок службы таких шлангов примерно в три раза дольше между заменами, что позволяет экономить около 18 долларов США ежегодно на одно транспортное средство, согласно данным, опубликованным в журнале Fluid Systems Journal в 2023 году. Хотя ПТФЭ изначально имеет более высокую цену, эти долгосрочные сбережения делают его достойным внимания вариантом для операций, ориентированных на общие затраты в течение всего жизненного цикла, а не только на первоначальные расходы.

Ключевая роль в обеспечении безопасности автомобилей и надёжности систем

Трубы из ПТФЭ обеспечивают важные преимущества в плане безопасности для тех критически важных частей автомобилей, где это действительно имеет значение. При использовании в тормозных системах эти трубы практически не поглощают влагу (менее 0,01 % даже при воздействии условий высокой влажности). Это свойство предотвращает разрушение тормозной жидкости со временем. Исследование, опубликованное в 2023 году компанией TMC Solutions, показало, что деградация тормозной жидкости на самом деле способствует примерно 17 % всех случаев отказа тормозов. Стабильность материала означает, что тормоза сохраняют надлежащее давление в течение тысяч и тысяч торможений в современных системах ABS без потери эффективности.

Когда речь заходит о системах подачи топлива, у ПТФЭ есть большое преимущество, поскольку его структура полностью лишена пор. Это практически исключает проникновение углеводородов сквозь материал, снижая выбросы примерно на 78% по сравнению с обычными нейлоновыми трубками, согласно стандартам SAE 2024 года. Производители автомобилей всё чаще выбирают шланги с внутренним слоем из ПТФЭ, особенно для высокоэффективных систем непосредственного впрыска, работающих при давлении свыше 220 бар. Да, стоимость ПТФЭ может быть в три-пять раз выше, чем у резины, но взгляните на ситуацию в долгосрочной перспективе. Эти материалы служат около 15 лет в моторном отсеке даже при очень высоких температурах, что делает их экономически выгодными благодаря повышению безопасности со временем. Материал выдерживает напряжения до 25 МПа даже при температуре 200 градусов Цельсия, что делает неожиданные разрывы шлангов почти невозможными. И давайте будем честны: внезапные разрывы шлангов ответственны примерно за 43% всех отзывов автомобилей, связанных с утечками жидкостей, как сообщалось NHTSA в 2022 году.

Растущее внедрение на платформах как традиционных, так и электрических транспортных средств

Автомобильная отрасль продолжает развиваться, и трубки из ПТФЭ стали необходимыми компонентами как в традиционных двигателях внутреннего сгорания, так и в новых электромобилях. По прогнозам исследования RMI, к 2032 году продажи электромобилей достигнут около 30% от общего числа продаваемых легковых автомобилей во всём мире. Это логично, если учитывать преимущества ПТФЭ: отличные диэлектрические свойства и высокая стойкость к коррозии. Эти характеристики делают его особенно ценным для управления тепловыделением в высоковольтных батареях и защиты чувствительной силовой электроники. Традиционные резиновые материалы просто не могут сравниться с такой производительностью. ПТФЭ не создаёт опасных электрических дуг и устойчив к агрессивным химическим веществам, содержащимся в литий-ионных аккумуляторах, а также к различным жидкостям, используемым в системах терморегулирования современных автомобилей.

Расширение использования в электромобилях: потребность в диэлектрической изоляции и устойчивости к коррозии

Конструкции электромобилей требуют специальных материалов, способных выдерживать высоковольтные системы с напряжением выше 800 вольт, а также агрессивные химические среды. Политетрафторэтилен, или ПТФЭ, не проводит электричество, поэтому предотвращает нежелательные утечки тока в линиях охлаждения, расположенных рядом с блоками управления двигателем. Кроме того, его стабильная молекулярная структура устойчива к муравьиной кислоте, которая образуется при разложении биоразлагаемых охлаждающих жидкостей со временем. В настоящее время большинство автопроизводителей начали использовать шланги с внутренним слоем из ПТФЭ в системах охлаждения аккумуляторов, поскольку в случае неисправности таких систем возникает серьёзный риск возгорания, с которым никто не хочет сталкиваться на дороге.

Тренд: Переход от резины/нейлона к ПТФЭ в проектировании жидкостных систем нового поколения

Производители автомобилей отмечают примерно на 40 процентов меньше гарантийных случаев после перехода с нейлоновых на топливные магистрали из ПТФЭ в регионах с экстремальными температурами. Одним из главных преимуществ ПТФЭ является его крайне низкое поглощение влаги по сравнению с резиновыми тормозными шлангами, которые склонны разбухать во влажной и жаркой среде. Учитывая, что электрические транспортные средства сегодня выделяют меньше тепла под капотом, важным становится то, что ПТФЭ сохраняет гибкость даже при температуре минус 200 градусов Цельсия, что обеспечивает надёжность датчиков на дорогах, обрабатываемых солью в зимние месяцы. Поскольку ПТФЭ хорошо работает как в традиционных двигателях внутреннего сгорания, так и в новых электрических моделях, наблюдается растущий интерес к этим трубкам. Согласно исследованиям рынка, спрос будет увеличиваться примерно на 9,3% в год до 2030 года по мере продолжения автопроизводителями этого перехода.

Часто задаваемые вопросы (FAQ)

Что такое ПТФЭ и почему он используется в автомобильной промышленности?

PTFE, или политетрафторэтилен, представляет собой тип фторполимера, известного своей исключительной химической стойкостью и способностью выдерживать экстремальные температуры. В автомобильной промышленности он используется благодаря своей способности работать с агрессивными автомобильными жидкостями и сохранять эксплуатационные характеристики в системах высокого давления.

Как PTFE обеспечивает устойчивость к химическим и температурным воздействиям?

Молекулярная структура PTFE позволяет ему противостоять набуханию и хрупкости при воздействии углеводородных растворителей и экстремальных температур. Он может сохранять гибкость и прочность на растяжение в жестких условиях, что делает его подходящим для систем управления топливными парами и двигателей с турбонаддувом.

Есть ли ограничения при использовании PTFE с биодизелем?

Хотя PTFE в основном устойчив к биодизелю B20, новые биодобавки, содержащие метиловые эфиры, показали более высокие показатели проницаемости. Производители решают эту проблему путем использования композитных вкладышей с прослойками ПФА, чтобы обеспечить совместимость с современными биотопливами.

Каковы преимущества низкого коэффициента трения у ПТФЭ?

ПТФЭ обладает низким коэффициентом трения, что снижает сопротивление и турбулентность, улучшая скорость потока и эффективность в топливных и гидравлических системах. Это свойство особенно полезно для систем высокого давления и поддержания стабильного охлаждения в электромобилях.

Как ПТФЭ способствует безопасности автомобилей?

ПТФЭ поглощает минимальное количество влаги, что помогает тормозным системам сохранять свою эффективность на протяжении времени. Он предотвращает утечки и снижает выбросы по сравнению с нейлоном, повышая надежность и безопасность систем подачи жидкостей в автомобилях.

Почему производители переходят с резины/нейлона на ПТФЭ?

Производители всё чаще используют ПТФЭ благодаря его превосходной устойчивости к экстремальным температурам, меньшему поглощению влаги и повышенной долговечности. Эти качества обеспечивают долгосрочную экономию и надёжность, особенно в условиях колеблющихся температур.

Содержание

-

Непревзойдённая химическая и термостойкость в экстремальных условиях

- Стойкость ПТФЭ к бензину, этанолу и агрессивным автомобильным жидкостям

- Стабильность характеристик в экстремальных температурных условиях (-200°C до +260°C)

- Пример из практики: PTFE в двигателях с турбонаддувом и высокотемпературных применениях под капотом

- Ограничения биотоплив с реактивными добавками: узкая, но растущая проблема

- Низкое трение и высокая эффективность потока в системах подачи жидкости

-

Повышенная механическая прочность и способность выдерживать давление

- Высокие показатели давления разрыва (свыше 5000 фунтов на кв. дюйм) в армированных шлангах из ПТФЭ

- Применение в системах гидроусилителя руля, тормозных системах и гидравлических системах высокого давления

- Долговечность в течение длительного срока эксплуатации и снижение потребности в техническом обслуживании по сравнению с резиновыми или нейлоновыми деталями

- Ключевая роль в обеспечении безопасности автомобилей и надёжности систем

- Растущее внедрение на платформах как традиционных, так и электрических транспортных средств

-

Часто задаваемые вопросы (FAQ)

- Что такое ПТФЭ и почему он используется в автомобильной промышленности?

- Как PTFE обеспечивает устойчивость к химическим и температурным воздействиям?

- Есть ли ограничения при использовании PTFE с биодизелем?

- Каковы преимущества низкого коэффициента трения у ПТФЭ?

- Как ПТФЭ способствует безопасности автомобилей?

- Почему производители переходят с резины/нейлона на ПТФЭ?