Resistência Química e Térmica Inigualável em Ambientes Exigentes

Resistência do PTFE à Gasolina, Etanol e Fluidos Automotivos Agressivos

Os tubos de PTFE são muito eficazes em resistir a produtos químicos sem se deteriorar, mesmo quando entram em contato com substâncias como gasolina, várias misturas de etanol de E10 a E85 e fluidos de transmissão. O fato de o PTFE não inchar ou tornar-se frágil na presença de solventes hidrocarbonetos está relacionado à forma como suas moléculas são organizadas, diferentemente de materiais como borracha ou nylon. De acordo com testes recentes realizados pela Industrial Spec, amostras de PTFE mantiveram cerca de 98% de sua resistência à tração original após permanecerem em metanol a 80 graus Celsius durante mil horas seguidas. Isso é realmente impressionante, considerando que a borracha FKM comum perderia cerca de 28% sob condições semelhantes. Para engenheiros automotivos que trabalham em sistemas de gerenciamento de vapores de combustível ou componentes de injeção de ureia nos carros atuais, esse tipo de durabilidade faz toda a diferença entre um desempenho confiável e uma falha prematura.

Estabilidade de Desempenho em Temperaturas Extremas (-200°C a +260°C)

As ligações de fluoropolímero do PTFE conferem-lhe resistência química e a capacidade de funcionar bem numa ampla gama de temperaturas, desde ambientes extremamente frios até temperaturas superiores a 200 graus Celsius. De acordo com descobertas recentes da Global O-Ring no seu estudo de 2023, o PTFE mantém cerca de 91% da sua flexibilidade mesmo quando as temperaturas caem para menos 50 graus, enquanto o nylon perde cerca de 64% da sua flexibilidade em condições semelhantes. Quando testado quanto à ciclagem térmica, mangueiras de freio revestidas com PTFE não apresentaram vazamento de fluido a 230 graus Celsius, o que é na verdade 63 graus mais quente do que o mínimo exigido pelo Departamento de Transportes. Esse tipo de desempenho destaca-se especialmente quando os materiais são submetidos a variações extremas de calor durante a operação.

Estudo de Caso: PTFE em Motores Turboalimentados e Aplicações de Alta Temperatura no Compartimento do Motor

Uma análise de 2023 sobre sistemas turbo de duplo fluxo constatou que tubos de intercooler de PTFE reduziram a transferência térmica em 18% em comparação com os equivalentes de silicone. A estabilidade térmica do material impede amolecimento durante condições prolongadas de pressão de 2,5 bar, mantendo o controle preciso do fluxo de ar mesmo após 500 ciclos térmicos — uma vantagem crítica em trens motrizes de alto desempenho.

Limitações em Biocombustíveis com Aditivos Reativos: Uma Preocupação Niche, mas em Crescimento

Embora o PTFE resista ao biodiesel convencional (B20), novos aditivos biológicos contendo ésteres metílicos apresentam taxas de permeação 12% superiores em testes acelerados de envelhecimento. Para resolver isso, os fabricantes estão incorporando revestimentos compostos com camadas de PFA, que reduzem a interação com aditivos em 60% a temperaturas operacionais de 90°C — garantindo compatibilidade com combustíveis renováveis de nova geração.

Baixa Fricção e Alta Eficiência de Fluxo em Sistemas de Distribuição de Fluidos

Tubos de PTFE melhoram significativamente a eficiência do sistema hidráulico por meio de seu baixo coeficiente de atrito (0,04–0,10), minimizando a turbulência em linhas de combustível e hidráulicas. Um estudo de 2023 de Wu et al. em Energia demonstrou que linhas de combustível com revestimento de PTFE melhoraram as taxas de fluxo em 18–22% em comparação com o nylon, reduzindo as demandas de energia de bombeamento em 12–15% em sistemas de injeção direta de alta pressão.

Como o Baixo Coeficiente de Atrito do PTFE Melhora a Dinâmica do Fluxo de Combustível e Hidráulico

A aderência quase inexistente do PTFE faz com que aditivos de combustível e fluidos hidráulicos não grudem no interior dos tubos, permitindo que fluam suavemente mesmo quando a pressão atinge 3.500 psi. Um estudo realizado por Ling e outros em 2014 constatou que, devido à superfície extremamente lisa do PTFE (rugosidade abaixo de 0,8 mícrons), ele reduz o arrasto em trocadores de calor de transmissão em cerca de 40 por cento em comparação com mangueiras de borracha comuns. Para veículos elétricos que necessitam de controle preciso de temperatura, esse tipo de consistência é fundamental. Apenas uma variação de 5% na taxa de fluxo pode comprometer significativamente a eficiência do resfriamento das baterias durante a operação.

Estratégia: Melhoria da Eficiência da Bomba com Revestimentos Internos de PTFE de Superfície Lisa

Os fabricantes de automóveis começaram a colocar revestimentos finos de PTFE dentro dessas bombas de combustível de alta pressão para reduzir problemas de fricção interna. Um estudo recente publicado pela MDPI, analisando sistemas hidráulicos em 2023, constatou que, ao utilizarem revestimentos de PTFE com 0,5 mm de espessura nessas bombas, houve uma redução de cerca de 83% nas partículas de desgaste após 100 mil ciclos. O mais impressionante é que o fluxo permaneceu estável dentro de mais ou menos 1,2 por cento, mesmo com flutuações nas rotações. O verdadeiro benefício aqui? Essas bombas duram de 2 a 3 vezes mais entre as revisões do que seus equivalentes metálicos ou compostos. Faz sentido que a indústria automotiva esteja impulsionando essa mudança como parte de movimentos mais amplos rumo a uma melhor eficiência no gerenciamento de fluidos nos modernos trens de força veiculares.

Resistência Mecânica Superior e Capacidade de Suporte de Pressão

Tubos de PTFE reforçado oferecem desempenho mecânico excepcional, tornando-os ideais para sistemas automotivos que operam sob pressão extrema. Sua estrutura molecular e técnicas avançadas de reforço garantem operação confiável onde materiais convencionais falham.

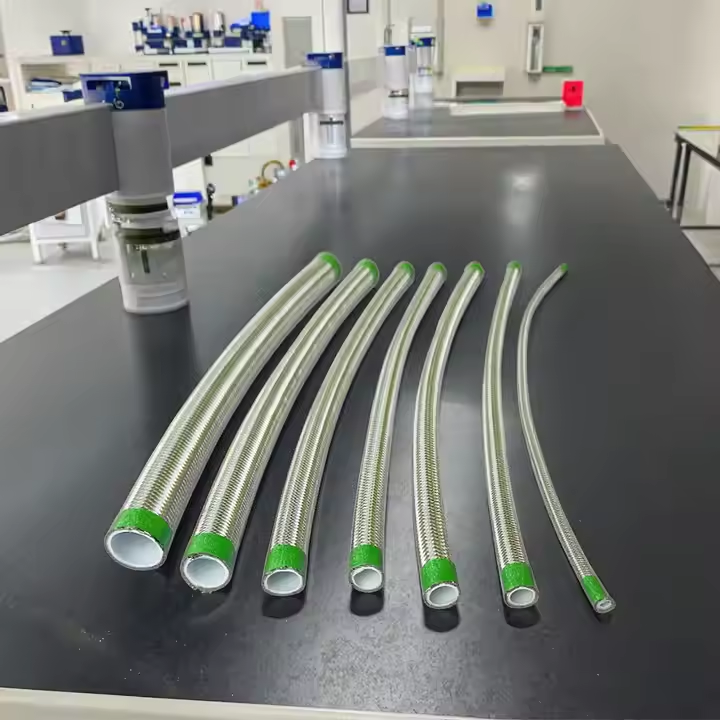

Altas Classificações de Pressão de Ruptura (Acima de 5.000 PSI) em Mangueiras de PTFE Reforçado

Mangueiras de PTFE com múltiplas camadas e trançado em aço inoxidável suportam pressões de ruptura superiores a 5.000 psi, cerca de 60 por cento a mais do que as mangueiras de borracha oferecem. A razão para esse nível de resistência está na capacidade natural do PTFE de suportar tensões, combinada com a técnica especial de enrolamento helicoidal utilizada durante a fabricação. Pesquisas do setor indicam que esses tipos de mangueiras funcionam bem em cerca de 9 em cada 10 situações de alta pressão encontradas em sistemas automotivos. Elas não precisam das paredes espessas exigidas por outros materiais, permitindo que os engenheiros projetem peças mais leves e que ocupem menos espaço nos veículos.

Aplicação em sistemas de direção hidráulica, freios e hidráulicos de alta pressão

Sistemas modernos de freio-by-wire dependem de tubos de PTFE para suportar pulsos de fluido de 3.000 a 4.500 psi sem fadiga. Sua resistência radial elimina o alargamento perigoso nas linhas de direção hidráulica durante manobras agressivas. Em transmissões com dupla embreagem, o PTFE mantém a integridade do selo a 80 bar — pressões que causam deformação em linhas de náilon.

Durabilidade a longo prazo e redução da manutenção em comparação com borracha ou náilon

Testes de envelhecimento acelerado revelam que as mangueiras de fluido em PTFE mantêm cerca de 92% da sua resistência original à ruptura mesmo após uma década, enquanto a borracha consegue apenas cerca de 67%. O que diferencia o PTFE é a sua resistência à absorção de umidade, ao contrário do nylon, que tende a absorvê-la. Isso significa que o PTFE mantém sua integridade mecânica mesmo quando exposto a condições úmidas ao longo do tempo. Testes práticos realizados em frotas mostraram que essas mangueiras duram aproximadamente três vezes mais entre substituições, o que se traduz em uma economia anual de cerca de $18 por veículo, segundo descobertas publicadas no Fluid Systems Journal em 2023. Embora o PTFE tenha um custo inicial mais elevado, essas economias de longo prazo tornam-no uma opção digna de consideração para operações que avaliam os custos totais do ciclo de vida e não apenas despesas iniciais.

Papel Fundamental na Segurança Automotiva e Confiabilidade do Sistema

Tubos de PTFE oferecem benefícios importantes de segurança para aquelas partes cruciais dos veículos onde realmente importa. Quando utilizados em sistemas de freio, esses tubos absorvem quase nenhuma umidade (menos de 0,01%, mesmo expostos a condições de alta umidade). Essa propriedade impede que o fluido de freio se degrade ao longo do tempo. Um estudo publicado em 2023 pela TMC Solutions constatou que o fluido de freio degradado contribui efetivamente para cerca de 17% de todos os casos de falha no sistema de freios. A estabilidade do material faz com que os freios mantenham a pressão adequada ao longo de milhares e milhares de frenagens nos sistemas ABS modernos, sem perder eficácia.

Quando se trata de sistemas de entrega de combustível, o PTFE tem uma grande vantagem porque sua estrutura é completamente isenta de poros. Isso basicamente impede que os hidrocarbonetos vazeem, reduzindo as emissões em cerca de 78% em comparação com mangueiras de náilon comuns, segundo os padrões da SAE de 2024. Os fabricantes de automóveis estão optando cada vez mais por mangueiras com revestimento de PTFE atualmente, especialmente para os sistemas de injeção direta de alta pressão que operam com pressões superiores a 220 bar. É verdade que o PTFE custa entre três a cinco vezes mais que a borracha, mas considere o panorama a longo prazo. Esses materiais duram cerca de 15 anos nos compartimentos do motor onde as temperaturas são muito altas, pagando-se, na verdade, ao longo do tempo graças à melhoria na segurança. O material suporta tensões de até 25 MPa mesmo a 200 graus Celsius, tornando falhas inesperadas nas mangueiras quase inexistentes. E vamos encarar: estouros súbitos de mangueiras são responsáveis por aproximadamente 43% de todos os recalls de veículos relacionados a fluidos, conforme relatado pelo NHTSA em 2022.

Adoção Crescente em Plataformas Convencionais e de Veículos Elétricos

O setor automotivo continua avançando, e os tubos de PTFE tornaram-se componentes essenciais tanto nos motores tradicionais de combustão interna quanto nos veículos elétricos mais recentes. As vendas de carros elétricos devem atingir cerca de 30% de todos os veículos de passageiros vendidos no mundo até 2032, segundo pesquisas recentes do RMI. Isso faz sentido quando consideramos o que o PTFE oferece: excelentes propriedades dielétricas e alta resistência à corrosão. Essas características tornam-no particularmente valioso para gerenciar o calor em baterias de alta tensão e proteger eletrônicos de potência sensíveis. Materiais tradicionais de borracha simplesmente não conseguem igualar esse desempenho. O PTFE não cria arcos elétricos perigosos e resiste a produtos químicos agressivos presentes nas baterias de íon-lítio, bem como a vários fluidos de gerenciamento térmico utilizados nos veículos modernos.

Uso Expandido em VE: Necessidades de Isolação Dielétrica e Resistência à Corrosão

Os projetos de veículos elétricos exigem materiais especiais capazes de suportar sistemas de alta tensão acima de 800 volts, além de ambientes químicos agressivos. O politetrafluoretileno, ou PTFE, não conduz eletricidade, impedindo vazamentos indesejados de corrente em linhas de refrigeração localizadas ao lado das unidades de controle do motor. Além disso, sua estrutura molecular estável resiste ao ácido fórmico, que se forma quando os fluidos refrigerantes biodegradáveis se decompõem ao longo do tempo. Atualmente, a maioria dos fabricantes de automóveis já utiliza mangueiras com revestimento interno de PTFE em seus sistemas de refrigeração das baterias, pois, caso ocorra alguma falha nesses sistemas, estamos diante de riscos sérios de incêndio que ninguém deseja enfrentar na estrada.

Tendência: Transição de Borracha/Nylon para PTFE no Projeto de Sistemas Fluídicos da Próxima Geração

Os fabricantes de automóveis observaram cerca de 40 por cento menos problemas de garantia após substituir mangueiras de nylon por mangueiras de PTFE em regiões onde as temperaturas são extremas. Uma grande vantagem do PTFE é a sua baixa absorção de umidade em comparação com mangueiras de freio de borracha, que tendem a inchar quando o ambiente está úmido e quente. Com os veículos elétricos gerando menos calor no compartimento do motor atualmente, o fato de o PTFE permanecer flexível mesmo a menos 200 graus Celsius torna-se extremamente importante para a confiabilidade dos sensores em estradas tratadas com sal durante os meses de inverno. Como o PTFE funciona bem tanto em motores de combustão tradicionais quanto em modelos elétricos mais recentes, estamos vendo um aumento do interesse por esses tubos. Pesquisas de mercado sugerem que a demanda crescerá aproximadamente 9,3% ao ano até 2030, à medida que as empresas automotivas continuarem essa transição.

Perguntas Frequentes (FAQ)

O que é PTFE e por que é usado em aplicações automotivas?

PTFE, ou politetrafluoroetileno, é um tipo de fluoropolímero conhecido pela sua excepcional resistência química e capacidade de suportar temperaturas extremas. No setor automotivo, é utilizado devido à sua capacidade de lidar com fluidos automotivos agressivos e manter o desempenho em sistemas de alta pressão.

Como o PTFE resiste a alterações químicas e de temperatura?

A estrutura molecular do PTFE permite que ele resista ao inchamento e à fragilidade quando exposto a solventes hidrocarbonetos e temperaturas extremas. Pode manter flexibilidade e resistência à tração em condições adversas, tornando-o adequado para sistemas de gerenciamento de vapores de combustível e motores turboalimentados.

Existem limitações no uso de PTFE com biodiesel?

Embora o PTFE seja em grande parte resistente ao biodiesel B20, aditivos biológicos mais recentes contendo ésteres metílicos têm demonstrado taxas de permeação mais elevadas. Os fabricantes estão solucionando isso incorporando revestimentos compostos com camadas de PFA para garantir compatibilidade com biocombustíveis modernos.

Quais são os benefícios do baixo coeficiente de atrito do PTFE?

O PTFE possui um baixo coeficiente de atrito que reduz arrasto e turbulência, melhorando as taxas de fluxo e a eficiência em sistemas de combustível e hidráulicos. Essa característica é especialmente benéfica para sistemas de injeção de alta pressão e para manter o resfriamento consistente em veículos elétricos.

Como o PTFE contribui para a segurança automotiva?

O PTFE absorve uma quantidade mínima de umidade, ajudando os sistemas de freio a manterem sua eficácia ao longo do tempo. Ele evita vazamentos e reduz emissões em comparação com o náilon, aumentando a confiabilidade e a segurança dos sistemas de transporte de fluidos automotivos.

Por que os fabricantes estão migrando do borracha/nylon para o PTFE?

Os fabricantes estão adotando cada vez mais o PTFE por sua resistência superior a temperaturas extremas, menor absorção de umidade e durabilidade aprimorada. Essas qualidades proporcionam economia de longo prazo e maior confiabilidade, especialmente em ambientes com temperaturas variáveis.

Sumário

-

Resistência Química e Térmica Inigualável em Ambientes Exigentes

- Resistência do PTFE à Gasolina, Etanol e Fluidos Automotivos Agressivos

- Estabilidade de Desempenho em Temperaturas Extremas (-200°C a +260°C)

- Estudo de Caso: PTFE em Motores Turboalimentados e Aplicações de Alta Temperatura no Compartimento do Motor

- Limitações em Biocombustíveis com Aditivos Reativos: Uma Preocupação Niche, mas em Crescimento

- Baixa Fricção e Alta Eficiência de Fluxo em Sistemas de Distribuição de Fluidos

- Resistência Mecânica Superior e Capacidade de Suporte de Pressão

- Papel Fundamental na Segurança Automotiva e Confiabilidade do Sistema

- Adoção Crescente em Plataformas Convencionais e de Veículos Elétricos

-

Perguntas Frequentes (FAQ)

- O que é PTFE e por que é usado em aplicações automotivas?

- Como o PTFE resiste a alterações químicas e de temperatura?

- Existem limitações no uso de PTFE com biodiesel?

- Quais são os benefícios do baixo coeficiente de atrito do PTFE?

- Como o PTFE contribui para a segurança automotiva?

- Por que os fabricantes estão migrando do borracha/nylon para o PTFE?