Anti-aanbak-eigenschappen van Teflon-buizen bij vloeistoftransport in de halfgeleiderindustrie

Hoe voorkomen Teflon-buisoppervlakken hechting van deeltjes tijdens vloeistoftransport

Teflonbuizen hebben oppervlakken die zo glad zijn dat ze volgens ASTM-normen onder de 0,1 op de wrijvingschaal uitkomen. Hierdoor kunnen chemicaliën zoals etsmiddelen, oplosmiddelen en zelfs ultrapuur water bijna zonder weerstand doorheen stromen. De oorzaak van deze opmerkelijke anti-aanbak-eigenschap ligt in de moleculaire samenstelling van PTFE. Als we dit van dichtbij bekijken, creëren die sterke koolstof-fluor-bindingen een barrière die vuil en andere ongewenste deeltjes op microscopisch niveau letterlijk afstoot. Halfgeleiderfabrikanten profiteren hier in hun cleanrooms echt van. Tijdens chemische overdrachten hechten veel minder nanopartikels aan de binnenwanden van Teflonbuizen in vergelijking met reguliere siliconenopties. In studies gepubliceerd in het Cleanroom Technology Journal wordt dit bevestigd, waarin blijkt dat verontreinigingsniveaus bijna met de helft dalen wanneer deze gespecialiseerde buizen worden gebruikt in plaats van conventionele alternatieven.

De hydrofobe en laag-wrijvingskenmerken van PTFE in cleanroomomgevingen

Polytetrafluorethyleen, of PTFE zoals het algemeen bekend staat, heeft van nature waterafstotende eigenschappen. De hoek waaronder waterdruppels op het oppervlak contact maken, bedraagt meer dan 110 graden, waardoor het zeer geschikt is om vocht te weren — iets wat van groot belang is in vochtgevoelige processen zoals toepassingen in de fotolithografie. Als we kijken naar de lage oppervlakte-energie van PTFE, die ergens tussen 18 en 22 millinewton per meter ligt, blijkt dat stoffen er vrijwel altijd direct weer van afglijden in plaats van zich aan het oppervlak te hechten. Dit betekent dat er geen behoefte is aan agressieve chemicaliën voor reiniging, aangezien er nauwelijks iets aan hecht. Wat maakt PTFE dan zo waardevol voor cleanrooms die gecertificeerd zijn volgens ISO-klasse 1-normen? Tests hebben aangetoond dat PTFE-buizen het aantal deeltjes onder de vijf per milliliter kunnen houden voor deeltjes groter dan 0,1 micrometer, zelfs na 500 continue uren waarin chemicaliën erdoorheen zijn geleid. Deze prestatie zegt veel over de betrouwbaarheid van PTFE bij het handhaven van ultrareine omgevingen.

Invloed van anti-aanbakprestaties op proceszuiverheid en -opbrengst

Teflonbuizen voorkomen dat deeltjes zich ophopen in systemen, wat essentieel is om de bijna perfecte zuiverheidsnorm van 99,999% te bereiken die nodig is bij de productie van chips kleiner dan 5 nanometer. Eén halfgeleiderfabriek zag het aantal defecte wafers met ongeveer 32% dalen nadat oude leidingen werden vervangen door PTFE-vloeistofleidingen. Dit soort verbetering laat duidelijk zien hoe belangrijk deze materialen zijn voor productieopbrengsten. Een ander groot voordeel? Het niet-reactieve karakter van PTFE zorgt ervoor dat het niet interfereert met gevoelige chemische behandelingen tijdens productiestappen. Dit voorkomt allerlei ongewenste chemische reacties die hele batches siliconenwafers tijdens de verwerking kunnen verpesten.

Chemische weerstand en duurzaamheid van PTFE-buizen in agressieve processen

Prestaties van Teflonbuizen bij agressieve etsmiddelen zoals HF en HCl

PTFE-buizen werken zeer goed met die agressieve etchants zoals waterstoffluorzuur (HF) en zoutzuur (HCl). Volgens industriële tests behoudt PTFE ongeveer 99,8% van zijn oorspronkelijke gewicht, zelfs na 500 uur in geconcentreerd HCl te hebben gestaan bij ongeveer 80 graden Celsius. Dat is veel beter dan opties zoals PVC, die onder vergelijkbare omstandigheden doorgaans tussen de 40 en 60 procent verliezen. De reden achter deze indrukwekkende duurzaamheid? PTFE heeft een volledig gefluoreerde moleculaire structuur die het in feite ongevoelig maakt voor de meeste chemische reacties en ionenuitwisselingen. Het reageert gewoon niet met stoffen zoals andere materialen dat doen.

Chemische inertie van PTFE onder hoge temperatuur- en corrosieve omstandigheden

Teflon reageert chemisch gezien zelfs onder extreme omstandigheden niet. Het functioneert goed bij temperaturen variërend van min 70 graden Celsius tot wel 260 graden Celsius en kan druk weerstaan tot wel 300 pond per vierkante inch. Tests tonen aan dat er absoluut geen lekkage optreedt bij blootstelling aan zwavelzuurdampen van ongeveer 250 graden Celsius. Het materiaal toont ook geen tekenen van slijtage na ongeveer drieduizend verwarmings- en koelcycli. Deze eigenschappen maken Teflon bijzonder geschikt voor veeleisende industriële toepassingen, zoals chemische dampafzetprocessen en plasma-etchapparatuur. In deze toepassingen verandert de temperatuur vaak met meer dan 200 graden Celsius per minuut.

Lange-termijnbetrouwbaarheid van PTFE bij continue blootstelling in halfgeleiderprocessen

Versnelde verouderingsstudies die meer dan vijf jaar blootstelling aan koper electroplatingbaden en fotoresiststrippers simuleren, bevestigen dat PTFE 95% van zijn treksterkte behoudt en minder dan 0,01% radiale uitzetting vertoont onder constante chemische belasting — belangrijke factoren bij het voorkomen van lekkages in hoogzuivere gassystemen.

Vergelijkende analyse: PTFE vs. FEP vs. PFA in vloeistoftransportsystemen

Hoewel FEP en PFA vergelijkbare chemische weerstand bieden, overtreft PTFE deze op het gebied van mechanische duurzaamheid:

| Eigendom | PTFE | FEP | PFA |

|---|---|---|---|

| Maximale continue temperatuur | 260°C | 200°C | 260°C |

| Scheurvastheid | 200 psi | 120 psi | 180 psi |

| Doorschijnendheid voor Cl– | 0,001 g/uur | 0,15 g/uur | 0,03 g/uur |

OEM's van halfgeleidergereedschap melden dat PTFE-buizen in chloorgasomgevingen 67% minder vervangingen vereisen dan FEP, wat hun langetermijnbetrouwbaarheid onderstreept.

Eisen voor hoge zuiverheid en contaminatiebeheersing met Teflon-buizen

PTFE van eerste kwaliteit en de rol ervan bij het voldoen aan de zuiverheidsnormen voor halfgeleiders

PTFE-harsen gemaakt van nieuw materiaal elimineren die vervelende onzuiverheden die voorkomen in gerecycled materiaal, waardoor het aantal deeltjes daalt tot minder dan vijf per liter in zeer pure gassystemen. De resulterende buizen voldoen zelfs aan de SEMI F81-normen die vereist zijn voor halfgeleiders, en houden metalen ionen onder controle op niveaus beneden tien delen per miljard. Wanneer deze buizen worden geproduceerd in ISO-klasse 4-schone ruimten via extrusieprocessen, wordt het aantal oppervlakteverontreinigingen bijna met driekwart verlaagd in vergelijking met reguliere industriële productietechnieken. Dit maakt ze ideaal voor toepassingen waar zelfs de kleinste verontreiniging grote problemen kan veroorzaken.

Ontgassingsprestaties van Teflon-buizen van hoge zuiverheid in vacuümomgevingen

PTFE vertoont minder dan 0,1% totaal massaverlies bij ASTM E595-testen, waardoor het een van de fluorpolymers met de laagste ontgassing is. Deze eigenschap voorkomt condensatie van waterdamp op wafers tijdens lithografie en ondersteunt stabiele werking onder 10 -6Torr in geavanceerde EUV-lithografiesystemen.

Uiterst schone Teflon-buisinstallaties voor het minimaliseren van verontreinigingsrisico's

In de fabriek geïntegreerde PTFE-leidingpakketten met orbitaal gelaste verbindingen verminderen mogelijke lekpunten met 92% ten opzichte van ter plaatse gemonteerde systemen. Dankzij elektrogepolijste binnenoppervlakken met een Ra < 0,3 µm worden resterende chemicaliën in vloeistofleidingen tot een minimum beperkt—essentieel voor fabricage op 3 nm-node, waar zelfs defecten van 15 nm de opbrengst kunnen verlagen.

Casestudy: Vermindering van het defecte aandeel wafers met behulp van op PTFE gebaseerde vloeistofleidingen

Een Tier-1 foundry verlaagde edge exclusion-defecten met 37% na het vervangen van siliconen transportslangen door high-flow Teflon-buizen. Energiedispersieve röntgenspectroscopie bevestigde de eliminatie van organosiliciumverontreinigingen, wat maandelijks $2,3 miljoen bespaarde op afgekeurde wafers gedurende een productieperiode van 18 maanden.

Thermische stabiliteit en mechanische consistentie van Teflon-buizen

Temperatuurbestendigheid van PTFE in CVD- en diffusieprocesapplicaties

PTFE behoudt structurele integriteit tot 260°C continu, met kortdurende tolerantie tot 300°C, afgestemd op de thermische eisen van CVD-kamers die werken rond 280°C. De stabiele koolstof-fluor-bindingen voorkomen polymerenafbraak, zelfs na 5.000 uur blootstelling aan hoge temperaturen, en garanderen consistente prestaties over herhaalde batchcycli.

Dimensionale stabiliteit bij herhaaldelijke thermische wisseling in toolomgevingen

PTFE heeft een thermische uitzettingscoëfficiënt van ongeveer 1,14 maal 10 tot de min vierde macht per graad Celsius, wat ongeveer 60 procent lager is in vergelijking met de meeste andere fluorpolymers. Deze eigenschap helpt positionele drift te verminderen in precisiegasafleversystemen waar nauwkeurigheid van groot belang is. Wanneer apparatuur gedurende de dag regelmatig schakelt tussen kamertemperatuur en temperaturen tot wel 250 graden Celsius, ondergaat standaard Teflon-buizen meestal minder dan de helft van één tiende procent dimensionale verandering na een heel jaar in gebruik. Deze stabiliteit maakt het verschil bij het voorkomen van minuscule lekkages in vacuümverbindingen, wat van cruciaal belang is om de juiste kamertoezicht te behouden tijdens grootschalige productieruns, waar zelfs kleine fouten later grote problemen kunnen veroorzaken.

Ontwerpvrijheid en systeemintegratie van Teflon-buizen in halfgeleiderapparatuur

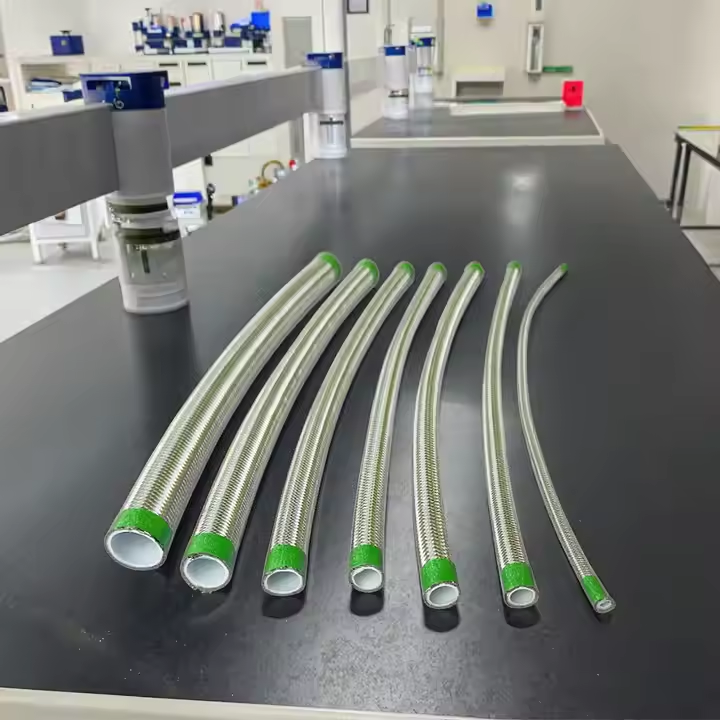

PTFE-buizen ondersteunen een efficiënte integratie in moderne halfgeleiderapparatuur vanwege hun unieke combinatie van flexibiliteit, thermische weerstand en compatibiliteit met automatisering.

Aangepaste vormgeving en routing van Teflonbuizen in compacte halfgeleiderapparatuur

Het vermogen van Teflon om koud gevormd te worden betekent dat het zeer kleine bochten kan verwerken, soms zo klein als vijf keer de diameter, zonder geknikt of vervormd te raken. Dit stelt ingenieurs in staat om buizenleidingen nauwkeurig te routing door drukke industriële opstellingen waar weinig ruimte beschikbaar is. Hierdoor wordt de noodzaak voor extra koppelingen verminderd, die anders mogelijk verontreinigingen naar binnen zouden laten komen, en blijft de binnendiameter consistent, zelfs bij ingewikkelde driedimensionale routes. Veel fabrikanten maken gebruik van het feit dat PTFE zich geen vorige vorm herinnert, om hun leidingen langs gevoelige onderdelen te leiden die onder normale omstandigheden zouden smelten of degraderen. En dit alles werkt uitstekend zelfs bij temperaturen tot ongeveer 260 graden Celsius, waardoor er geen prestatieverlies optreedt ondanks de hitte.

Compatibiliteit met geautomatiseerde afdichtingen, koppelingen en modulaire gereedschapsontwerpen

PTFE-buizen werken zeer goed met standaard Swagelok-stijl compressieaansluitingen, evenals met robotsystemen voor assemblage, omdat de wanddikte tijdens de productie zeer uniform blijft, meestal binnen plus of min 0,01 mm. Het materiaal heeft ook een zeer lage compressiekrimp, die zelfs onder druk van ongeveer 1.000 psi onder de 15% blijft. Dit betekent dat de verbindingen duizenden en duizenden thermische cycli lang dicht en lekvrij blijven, wat vooral belangrijk is voor modulaire platformtoepassingen waar betrouwbaarheid het hoogst staat aangeschreven. Wanneer ingenieurs geavanceerde flenssystemen ontwerpen waarbij PTFE-buizen worden gecombineerd met Kalrez-dichtingen in clusterapparatuur, merken zij dat er iets opmerkelijks gebeurt tijdens geautomatiseerde wafertransfers. De deeltjesvorming neemt dramatisch af, met ongeveer 82 procent, vergeleken met stijve polymeeralternatieven, zoals beschreven in het SEMI-standaardenrapport van vorig jaar.

FAQ Sectie

Waar worden Teflon-buizen vaak voor gebruikt in de halfgeleiderproductie?

Teflonbuizen worden gebruikt voor het transport van vloeistoffen in de halfgeleiderproductie vanwege hun anti-aanbak- en hoge zuiverheidseigenschappen. Ze zorgen voor minimale aanhechting van deeltjes, verminderen verontreiniging en behouden de zuiverheid van het systeem.

Waarom wordt PTFE verkozen boven andere materialen zoals FEP en PFA?

PTFE wordt verkozen vanwege zijn superieure mechanische duurzaamheid, hoge temperatuurbestendigheid en lagere permeabiliteit voor chemicaliën in vergelijking met FEP en PFA, waardoor het betrouwbaarder is in agressieve chemische omgevingen.

Hoe draagt PTFE bij aan het handhaven van cleanroomnormen?

De lage oppervlakte-energie en hydrofobe eigenschappen van PTFE helpen ultra-schone omgevingen te behouden door aanhechting van deeltjes te voorkomen en de verontreinigingsniveaus in cleanrooms te verlagen.

Welke rol speelt PTFE bij het verminderen van productiedefecten in de halfgeleiderindustrie?

PTFE voorkomt ophoping van deeltjes en ongewenste chemische reacties tijdens het transport van vloeistoffen, wat de foutencijfers in halfgeleiderproductieprocessen aanzienlijk verlaagt.

Kan PTFE extreme temperaturen en drukken weerstaan?

Ja, PTFE behoudt zijn eigenschappen onder een breed temperatuurbereik (van -70°C tot 260°C) en bij hoge drukken, waardoor het ideaal is voor veeleisende toepassingen zoals chemische dampafzetting.

Inhoudsopgave

- Anti-aanbak-eigenschappen van Teflon-buizen bij vloeistoftransport in de halfgeleiderindustrie

-

Chemische weerstand en duurzaamheid van PTFE-buizen in agressieve processen

- Prestaties van Teflonbuizen bij agressieve etsmiddelen zoals HF en HCl

- Chemische inertie van PTFE onder hoge temperatuur- en corrosieve omstandigheden

- Lange-termijnbetrouwbaarheid van PTFE bij continue blootstelling in halfgeleiderprocessen

- Vergelijkende analyse: PTFE vs. FEP vs. PFA in vloeistoftransportsystemen

-

Eisen voor hoge zuiverheid en contaminatiebeheersing met Teflon-buizen

- PTFE van eerste kwaliteit en de rol ervan bij het voldoen aan de zuiverheidsnormen voor halfgeleiders

- Ontgassingsprestaties van Teflon-buizen van hoge zuiverheid in vacuümomgevingen

- Uiterst schone Teflon-buisinstallaties voor het minimaliseren van verontreinigingsrisico's

- Casestudy: Vermindering van het defecte aandeel wafers met behulp van op PTFE gebaseerde vloeistofleidingen

- Thermische stabiliteit en mechanische consistentie van Teflon-buizen

- Ontwerpvrijheid en systeemintegratie van Teflon-buizen in halfgeleiderapparatuur

-

FAQ Sectie

- Waar worden Teflon-buizen vaak voor gebruikt in de halfgeleiderproductie?

- Waarom wordt PTFE verkozen boven andere materialen zoals FEP en PFA?

- Hoe draagt PTFE bij aan het handhaven van cleanroomnormen?

- Welke rol speelt PTFE bij het verminderen van productiedefecten in de halfgeleiderindustrie?

- Kan PTFE extreme temperaturen en drukken weerstaan?