Ongeëvenaarde chemische en thermische weerstand in veeleisende omgevingen

PTFE-weerstand tegen benzine, ethanol en agressieve automotive vloeistoffen

PTFE-buizen zijn uitzonderlijk goed bestand tegen chemicaliën zonder af te breken, zelfs bij contact met stoffen zoals benzine, diverse ethanolmengsels van E10 tot E85, en transmissievloeistoffen. De reden dat PTFE niet opzwelt of bros wordt bij koolwaterstofoplosmiddelen, heeft te maken met de manier waarop de moleculen ervan anders zijn geordend in vergelijking met materialen zoals rubber of nylon. Uit recente tests door Industrial Spec blijkt dat PTFE-monsters ongeveer 98% van hun oorspronkelijke treksterkte behielden na duizend uur lang onafgebroken ondergedompeld te zijn geweest in methanol bij 80 graden Celsius. Dat is eigenlijk indrukwekkend, aangezien regulier FKM-rubber onder vergelijkbare omstandigheden ongeveer 28% zou verliezen. Voor automobielingenieurs die werken aan systemen voor brandstofdampbeheersing of ureuminjectiecomponenten in moderne auto's, betekent dit soort duurzaamheid het verschil tussen betrouwbare prestaties en vroegtijdig falen.

Prestatiestabiliteit bij extreme temperaturen (-200°C tot +260°C)

De fluoropolymerbindingen van PTFE geven het zowel chemische weerstand als de mogelijkheid om goed te functioneren in een breed temperatuurbereik, van zeer koude omgevingen tot ruim boven 200 graden Celsius. Uit recente bevindingen van Global O-Ring in hun studie uit 2023 blijkt dat PTFE ongeveer 91% van zijn flexibiliteit behoudt, zelfs wanneer de temperatuur daalt tot min 50 graden, terwijl nylon ongeveer 64% van zijn flexibiliteit verliest onder vergelijkbare omstandigheden. Bij tests voor thermisch wisselen vertoonden remleidingen met een PTFE-voering geen vloeistoflekken bij 230 graden Celsius, wat daadwerkelijk 63 graden warmer is dan de minimale standaard die door het Department of Transportation wordt vereist. Dit soort prestaties valt sterk op wanneer materialen tijdens gebruik worden blootgesteld aan extreme temperatuurschommelingen.

Casestudy: PTFE in turbocharged motoren en toepassingen met hoge warmte onder de motorkap

Een analyse uit 2023 van twin-scroll turbo-systemen toonde aan dat PTFE-luchtkoelerbuizen warmteoverdracht met 18% verminderden in vergelijking met siliconen varianten. De thermische stabiliteit van het materiaal voorkomt verweking tijdens langdurige boostcondities van 2,5 bar, waardoor nauwkeurige luchtstroomregeling behouden blijft, zelfs na 500 thermische cycli — een cruciaal voordeel in hoogpresterende aandrijflijnen.

Beperkingen van biobrandstoffen met reactieve additieven: een nicheprobleem, maar groeiend

Hoewel PTFE bestand is tegen conventionele biodiesel (B20), vertonen nieuwere bio-additieven die methyl esters bevatten 12% hogere permeatiepercentages in versnelde verouderingstests. Om dit op te lossen, passen fabrikanten composietvoeringen met PFA-lagen toe, die de interactie met additieven met 60% verminderen bij bedrijfstemperaturen van 90°C — en daarmee compatibiliteit garanderen met biobrandstoffen van de volgende generatie.

Lage wrijving en hoge stromingsefficiëntie in vloeistoftransportsystemen

PTFE-buizen verbeteren de efficiëntie van vloeistofsystemen aanzienlijk door hun lage wrijvingscoëfficiënt (0,04–0,10), waardoor turbulentie in brandstof- en hydraulische leidingen wordt geminimaliseerd. Een studie uit 2023 door Wu et al. in Energie toonde aan dat met PTFE beklede brandstofleidingen de doorstroom snelheden met 18–22% verbeterden in vergelijking met nylon, wat de pompenergiebehoeften met 12–15% verlaagde in hogedrukinjectiesystemen.

Hoe de lage wrijvingscoëfficiënt van PTFE de stromingsdynamiek van brandstof en hydraulische systemen verbetert

De bijna niet-bestaande hechting van PTFE betekent dat brandstofadditieven en hydraulische vloeistoffen niet aan de binnenkant van buizen blijven kleven, waardoor ze soepel blijven stromen, zelfs bij een druk van 3.500 psi. Een studie uitgevoerd door Ling en anderen in 2014 toonde aan dat PTFE, vanwege het uiterst gladde oppervlak (ruwheid onder 0,8 micron), de wrijving in oliekoelers voor transmissie ongeveer 40 procent verlaagt in vergelijking met standaard rubberen slangen. Voor elektrische voertuigen die nauwkeurige temperatuurregeling nodig hebben, is dit soort consistentie echt belangrijk. Alleen al een verandering van 5% in debiet kan namelijk de koelprestaties van accu's tijdens bedrijf verstoren.

Strategie: Verhoging van pomp-efficiëntie met gladbore PTFE-voeringen

Automobilisten zijn begonnen dunne PTFE-voeringen in die hogedrukbensinepompen te plaatsen om interne wrijvingsproblemen te verminderen. Een recente studie gepubliceerd door MDPI over hydraulische systemen uit 2023 bleek dat bij gebruik van 0,5 mm dikke PTFE-voeringen in deze pompen een daling van ongeveer 83% in slijtagepartikels plaatsvond na 100.000 cycli. Nog indrukwekkender is dat de stroomstabiliteit binnen plus of min 1,2 procent bleef, zelfs wanneer de toeren flakkeerden. Het echte voordeel? Deze pompen gaan 2 tot 3 keer langer mee tussen onderhoudsbeurten dan hun metalen of composiet tegenhangers. Het is dan ook duidelijk waarom de auto-industrie deze verandering aanmoedigt als onderdeel van bredere stappen richting betere efficiëntie in het beheer van vloeistoffen in moderne voertuig-aandrijflijnen.

Superieure mechanische sterkte en drukbestendigheid

Versterkte PTFE-buizen bieden uitstekende mechanische prestaties, waardoor ze ideaal zijn voor autotechnische systemen die onder extreme druk werken. Hun moleculaire structuur en geavanceerde versterkingsmethoden zorgen voor betrouwbare werking in situaties waar conventionele materialen het laten afweten.

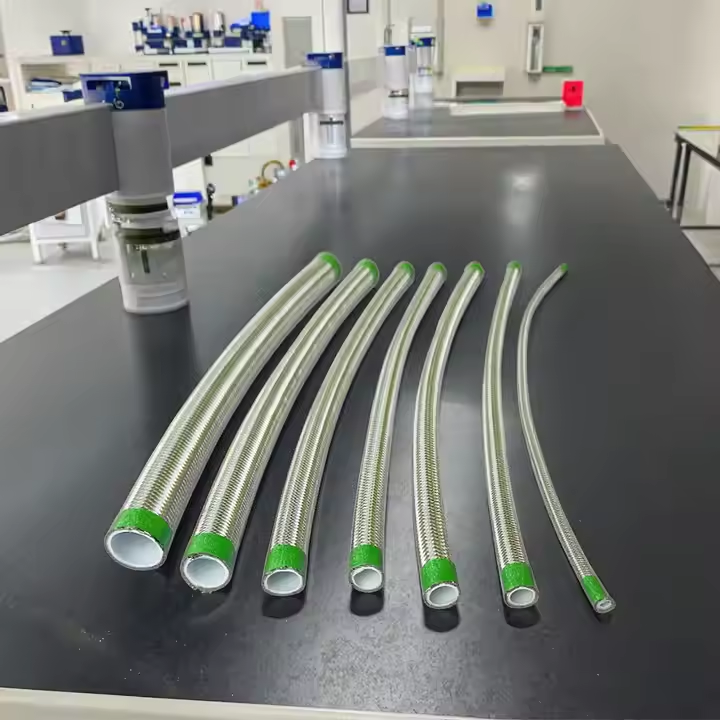

Hoge barstedrukclassificaties (boven 5.000 PSI) bij versterkte PTFE-slangen

PTFE-slangen met meerdere lagen en een omvlechting van roestvrij staal kunnen barstedrukken boven de 5000 psi aan, wat ongeveer 60 procent beter is dan wat rubberen slangen bieden. Deze sterkte komt doordat PTFE van nature goed bestand is tegen spanning, gecombineerd met de speciale helicoïdale draadwikkeltechniek die tijdens de productie wordt gebruikt. Uit industrie-onderzoek blijkt dat dit type slang geschikt is voor ongeveer 9 op de 10 hogedruksituaties in autotechnische systemen. Ze hebben geen dikke wanden nodig zoals andere materialen, waardoor ingenieurs componenten kunnen ontwerpen die zowel lichter zijn als minder ruimte innemen in voertuigen.

Toepassing in stuurbekrachtiging, remmen en hydraulische systemen met hoge druk

Moderne brake-by-wire-systemen zijn afhankelijk van PTFE-buizen die 3.000–4.500 psi vloeistofpulsen kunnen weerstaan zonder vermoeiing. De radiale sterkte voorkomt gevaarlijk opzwellen van stuurbekrachtingsleidingen tijdens agressieve manoeuvres. In transmissies met dubbele koppeling behoudt PTFE de afdichtingsintegriteit bij 80 bar—drukken die vervorming veroorzaken in nylon leidingen.

Lange levensduur en minder onderhoud in vergelijking met rubber of nylon

Tests met geaccerdeerde veroudering tonen aan dat PTFE-vloeistofleidingen ongeveer 92% van hun oorspronkelijke barststerkte behouden, zelfs na een decennium, terwijl rubber slechts ongeveer 67% behoudt. Wat PTFE onderscheidt, is de weerstand tegen vochtabsorptie, in tegenstelling tot nylon dat geneigd is om het op te nemen. Dit betekent dat PTFE zijn mechanische integriteit behoudt, zelfs wanneer het langdurig wordt blootgesteld aan vochtige omstandigheden. Praktijktests bij flotten hebben aangetoond dat deze leidingen ongeveer drie keer langer meegaan tussen vervangingen door, wat neerkomt op een jaarlijkse besparing van ongeveer 18 euro per voertuig, volgens bevindingen die in 2023 werden gepubliceerd in het Fluid Systems Journal. Hoewel PTFE aanvankelijk duurder is, maken deze langetermijnbesparingen het de moeite waard om te overwegen voor bedrijven die kijken naar de totale levenscycluskosten in plaats van alleen de initiële kosten.

Kritieke rol in automobielveiligheid en systeembetrouwbaarheid

PTFE-buizen bieden belangrijke veiligheidsvoordelen voor die cruciale onderdelen van auto's waar het echt toe doet. Wanneer gebruikt in remsystemen, absorberen deze buizen bijna geen vocht (minder dan 0,01%, zelfs bij hoge vochtigheid). Deze eigenschap voorkomt dat remvloeistof na verloop van tijd vermindert in kwaliteit. Uit een in 2023 gepubliceerd onderzoek van TMC Solutions blijkt dat degradatie van remvloeistof verantwoordelijk is voor ongeveer 17% van alle remstoringen. De stabiliteit van het materiaal zorgt ervoor dat remmen gedurende duizenden en nog eens duizenden stopgebeurtenissen in moderne ABS-systemen de juiste druk behouden zonder effectiviteit te verliezen.

Als het gaat om brandstoftoevoersystemen, heeft PTFE een groot voordeel omdat de structuur volledig poreusvrij is. Dit voorkomt in feite dat koolwaterstoffen doordringen, waardoor emissies met ongeveer 78% worden verminderd in vergelijking met standaard nylon leidingen, volgens de SAE-normen uit 2024. Automerken kiezen steeds vaker voor PTFE-gevoerde slangen, met name voor de moderne hogedrukinjectiesystemen die werken bij drukken van meer dan 220 bar. Het is waar dat PTFE tussen de drie en vijf keer zoveel kost als rubber, maar bekijk het langetermijnperspectief. Deze materialen houden ongeveer 15 jaar stand in motorcompartimenten met extreme temperaturen, waardoor ze zichzelf op termijn terugbetalen dankzij de verbeterde veiligheid. Het materiaal kan spanningen tot 25 MPa weerstaan, zelfs bij 200 graden Celsius, waardoor onverwachte slangbreuken bijna onbekend zijn. En laten we eerlijk zijn, plotselinge slangbarsten staan goed voor ongeveer 43% van alle voertuigteruggaven die verband houden met vloeistoffen, zoals gemeld door de NHTSA in 2022.

Groeiende adoptie over conventionele en elektrische voertuigplatforms

De automobielsector blijft vooruitgang boeken, en PTFE-buizen zijn onmisbare componenten geworden in zowel traditionele verbrandingsmotoren als nieuwere elektrische voertuigen. Volgens recent onderzoek van RMI wordt verwacht dat verkopen van elektrische auto's rond 2032 ongeveer 30% van alle wereldwijd verkochte personenauto's zullen uitmaken. Dit is logisch als we kijken naar wat PTFE te bieden heeft: uitstekende diëlektrische eigenschappen en sterke weerstand tegen corrosie. Deze kenmerken maken het bijzonder waardevol voor warmtebeheersing in hoogspanningsbatterijen en bescherming van gevoelige vermogenelektronica. Traditionele rubbermaterialen kunnen deze prestaties gewoon niet evenaren. PTFE veroorzaakt geen gevaarlijke elektrische bogen en is bestand tegen agressieve chemicaliën in lithium-ionbatterijen, evenals diverse vloeistoffen voor thermisch beheer die in moderne voertuigen worden gebruikt.

Uitbreidende toepassing in EV's: behoefte aan diëlektrische isolatie en corrosieweerstand

Ontwerpen van elektrische voertuigen vereisen speciale materialen die bestand zijn tegen hoogspanningssystemen boven de 800 volt en tegelijkertijd kunnen omgaan met agressieve chemische omgevingen. Polytetrafluoretheen, of kortweg PTFE, geleidt geen elektriciteit, waardoor ongewenste stroomlekkages in koelvloeistofleidingen naast motorbesturingseenheden worden voorkomen. Daarnaast weerstaat de stabiele moleculaire structuur van PTFE mierzuur, dat ontstaat wanneer biologisch afbreekbare koelmiddelen in de loop van tijd uiteenvallen. De meeste autofabrikanten gebruiken momenteel al PTFE-gevoerde slangen in hun batterijkoelsystemen, omdat een storing in deze systemen ernstige brandrisico's met zich meebrengt, waar niemand op de weg mee te maken wil hebben.

Trend: Omschakeling van rubber/nylon naar PTFE in de volgende generatie vloeistofsystemen

Autofabrikanten hebben ongeveer 40 procent minder garantieproblemen gemeld na de overstap van nylon naar PTFE-brandstofleidingen in gebieden waar de temperaturen extreem zijn. Een groot voordeel van PTFE is dat het zeer weinig vocht absorbeert, in tegenstelling tot rubberen remleidingen die vaak opzwellen wanneer het vochtig en heet is. Aangezien elektrische voertuigen tegenwoordig minder warmte onder de motorkap genereren, wordt het feit dat PTFE flexibel blijft zelfs bij min 200 graden Celsius steeds belangrijker voor de betrouwbaarheid van sensoren op wegen die in de wintermaanden met zout worden behandeld. Omdat PTFE goed werkt in zowel traditionele verbrandingsmotoren als nieuwere elektrische modellen, zien we een toenemende interesse in deze buizen. Marktanalyses suggereren dat de vraag jaarlijks met ongeveer 9,3 procent zal groeien tot 2030, terwijl automobielbedrijven deze transitie voortzetten.

Frequently Asked Questions (FAQ)

Wat is PTFE en waarom wordt het gebruikt in auto-applicaties?

PTFE, of polytetrafluoretheen, is een type fluorpolymeer dat bekend staat om zijn uitzonderlijke chemische weerstand en vermogen om extreme temperaturen te weerstaan. In de automobielsector wordt het gebruikt vanwege zijn vermogen om agressieve autovloeistoffen aan te kunnen en prestaties te behouden in systemen met hoge druk.

Hoe weerstaat PTFE chemische en temperatuurveranderingen?

De moleculaire structuur van PTFE stelt het in staat om opzwellen en brosheid te weerstaan wanneer het wordt blootgesteld aan koolwaterstofoplosmiddelen en extreme temperaturen. Het kan flexibiliteit en treksterkte behouden onder zware omstandigheden, waardoor het geschikt is voor systemen voor het beheer van brandstofdampen en turbocharged motoren.

Zijn er beperkingen bij het gebruik van PTFE met biodiesel?

Hoewel PTFE grotendeels bestand is tegen B20-biodiesel, hebben nieuwere bio-additieven die methylesters bevatten, hogere permeatiepercentages laten zien. Fabrikanten lossen dit op door samengestelde voeringen met PFA-lagen te gebruiken om compatibiliteit met moderne biobrandstoffen te waarborgen.

Wat zijn de voordelen van de lage wrijvingscoëfficiënt van PTFE?

PTFE heeft een lage wrijvingscoëfficiënt die sleepkracht en turbulentie vermindert, waardoor debieten en efficiëntie in brandstof- en hydraulische systemen worden verbeterd. Dit kenmerk is met name voordelig voor hogedrukinjectiesystemen en het behoud van constante koeling in elektrische voertuigen.

Hoe draagt PTFE bij aan automobielveiligheid?

PTFE absorbeert minimale hoeveelheden vocht, wat helpt om de effectiviteit van remsystemen op lange termijn te behouden. Het voorkomt lekkages en vermindert emissies in vergelijking met nylon, waardoor de betrouwbaarheid en veiligheid van autovloeistofsystemen worden verbeterd.

Waarom schakelen fabrikanten over van rubber/nylon naar PTFE?

Fabrikanten passen PTFE steeds vaker toe vanwege de superieure bestandheid tegen extreme temperaturen, verminderde vochtopname en verbeterde duurzaamheid. Deze eigenschappen zorgen voor langetermijnsbesparingen en betrouwbaarheid, met name in omgevingen met wisselende temperaturen.

Inhoudsopgave

-

Ongeëvenaarde chemische en thermische weerstand in veeleisende omgevingen

- PTFE-weerstand tegen benzine, ethanol en agressieve automotive vloeistoffen

- Prestatiestabiliteit bij extreme temperaturen (-200°C tot +260°C)

- Casestudy: PTFE in turbocharged motoren en toepassingen met hoge warmte onder de motorkap

- Beperkingen van biobrandstoffen met reactieve additieven: een nicheprobleem, maar groeiend

- Lage wrijving en hoge stromingsefficiëntie in vloeistoftransportsystemen

- Superieure mechanische sterkte en drukbestendigheid

- Kritieke rol in automobielveiligheid en systeembetrouwbaarheid

- Groeiende adoptie over conventionele en elektrische voertuigplatforms

-

Frequently Asked Questions (FAQ)

- Wat is PTFE en waarom wordt het gebruikt in auto-applicaties?

- Hoe weerstaat PTFE chemische en temperatuurveranderingen?

- Zijn er beperkingen bij het gebruik van PTFE met biodiesel?

- Wat zijn de voordelen van de lage wrijvingscoëfficiënt van PTFE?

- Hoe draagt PTFE bij aan automobielveiligheid?

- Waarom schakelen fabrikanten over van rubber/nylon naar PTFE?