半導体用流体ハンドリングにおけるテフロンチューブのノンスティック特性

テフロンチューブの表面が流体移送中に粒子付着をどのように防止するか

テフロンチューブの表面は非常に滑らかで、ASTM規格によると摩擦係数が0.1以下と測定されます。これにより、エッチング液や溶剤、さらには超純水などの化学薬品がほとんど抵抗なく通過できます。この優れたノンスティック性の理由は、PTFEの分子構造にあります。詳しく見てみると、強力な炭素-フッ素結合がバリアを形成しており、顕微鏡レベルで汚れやその他の不要な粒子を実際に弾いているのです。半導体メーカーはクリーンルームでの作業において特にこの特性の恩恵を受けています。化学薬品を移送する際、通常のシリコーン製チューブと比較して、テフロンチューブの内壁に付着するナノ粒子の量は大幅に少なくなります。『Cleanroom Technology Journal』に掲載された研究でも、従来の代替チューブではなくこのような特殊チューブを使用することで、汚染レベルがほぼ半分に低下することが示されています。

クリーンルーム環境におけるPTFEの撥水性および低摩擦特性

ポリテトラフルオロエチレン(PTFE)は、一般的に知られているように、自然な撥水性を持っています。その水接触角は110度以上になり、フォトリソグラフィー用途など、湿気レベルに敏感なプロセスにおいて重要な液体の付着を防ぐ能力が非常に高いことを意味しています。PTFEの表面エネルギーが実際に18〜22ミリニュートン/メートル程度と非常に小さいことを考えると、物質は表面に付着するのではなく、すべるように離れていきます。つまり、何も付着しようとはしないため、洗浄目的で過酷な化学薬品を使用する必要がありません。ISO Class 1 規格で認定されたクリーンルームにおいてPTFEがこれほど価値を持つ理由は何でしょうか? 実際の試験結果では、PTFEチューブは0.1マイクロメートル以上の粒子について、連続して500時間もの間化学薬品を流した後でも、1ミリリットルあたり5個未満の粒子数を維持できることが示されています。このような性能は、超清浄環境を維持する上での信頼性の高さを物語っています。

非粘着性性能がプロセスの純度および収率に与える影響

テフロンチューブはシステム内部への粒子の付着を防ぐため、5ナノメートル未満のチップ製造時に必要とされるほぼ完全な99.999%の純度基準を達成するために不可欠です。ある半導体工場では、従来の配管をPTFE流体用配管に交換したところ、不良ウェーハが約32%減少しました。このような改善は、これらの材料が生産収率にどれほど重要であるかを明確に示しています。もう一つの大きな利点は、PTFEが不活性であるため、製造工程中の繊細な化学処理に干渉しないことです。これにより、処理中にシリコンウェーハのバッチ全体を損なう可能性のある不要な化学反応を防止できます。

過酷なプロセスにおけるPTFEチューブの耐薬品性および耐久性

HFやHClなどの強力なエッチング液に対するテフロンチューブの性能

PTFEチューブは、フッ化水素酸(HF)や塩酸(HCl)といった非常に反応性の高いエッチング液と非常に相性が良いです。業界での試験によると、PTFEは約80℃で500時間、濃塩酸に浸した後でも、元の重量の約99.8%を保持します。これはPVCなどの材料と比べてはるかに優れており、PVCは同様の条件下で通常40~60%の重量を失います。この優れた耐久性の理由は、PTFEが完全にフッ素化された分子構造を持っており、ほとんどの化学反応やイオン交換に対して事実上不活性であるためです。他の材料のように物質と反応することがないのです。

高温および腐食環境下におけるPTFEの化学的不活性

テフロンは過酷な条件下でも化学的に反応しません。摂氏マイナス70度から260度までの温度範囲で良好に機能し、最大300ポンド毎平方インチの圧力にも耐えることができます。約250度の硫酸蒸気にさらされた際のテストでは、全く漏れが確認されていません。また、約3,000回の加熱および冷却サイクルを経ても摩耗の兆候は見られません。これらの特性により、化学気相成長プロセスやプラズマエッチング装置など、毎分200度以上温度変化が起こるような厳しい産業用途に特に適しています。

半導体製造プロセスにおける連続使用時のPTFEの長期的信頼性

銅の電気めっき浴やフォトレジストストリッパーへの5年以上の暴露を模擬した加速老化試験により、PTFEは引張強度の95%を維持し、継続的な化学的負荷下で0.01%未満の径方向膨張しか示さないことが確認されました。これは高純度ガスシステム内の漏れ防止において重要な要因です。

流体供給システムにおけるPTFEとFEPおよびPFAの比較分析

FEPおよびPFAも同様の耐薬品性を有していますが、PTFEは機械的耐久性においてこれらを上回ります。

| 財産 | PTFE | FEP | PFA |

|---|---|---|---|

| 最高連続使用温度 | 260°C | 200℃ | 260°C |

| 応力亀裂耐性 | 200 psi | 120 psi | 180 psi |

| Cl⁻に対する透過性 | 0.001 g/hr | 0.15 g/hr | 0.03 g/hr |

半導体製造装置のOEMメーカーは、塩素ガス環境においてPTFEチューブはFEPに比べて交換頻度が67%少ないとの報告をしており、その長期的な信頼性が裏付けられています。

高純度要件とテフロンチューブによる汚染制御

バージングレードPTFEと半導体純度基準への適合におけるその役割

バージン原料から製造されたPTFE樹脂は、再生材に含まれる厄介な不純物を排除し、超純粋ガスシステムにおいて粒子数を1リットルあたり5個未満まで低減します。これにより得られるチューブは、実際に半導体用に要求されるSEMI F81規格を満たしており、金属イオンのレベルを10ppb(十億分の十)以下に抑えて外部からの侵入を防ぎます。ISOクラス4のクリーンルーム内で押出成形プロセスにより製造されることで、従来の産業用グレードの製造技術と比較して、表面の粒子状汚染を約四分の三も削減できます。このため、ごく微量の汚染でも重大な問題を引き起こす可能性がある用途に最適です。

真空環境下における高純度テフロンチューブの脱ガス性能

PTFEはASTM E595試験において0.1%未満の全質量損失を示し、利用可能なフッ素ポリマーの中でも特にアウトガス量が低いものの一つです。この特性により、リソグラフィ工程中にウエーハ上の水蒸気核形成を防ぎ、高度なEUVリソグラフィシステムにおいて10 -6Torr以下の安定した運転をサポートします。

汚染リスクを最小限に抑えるための超クリーンテフロンチューブアセンブリ

工場で一体組み立てられたPTFE配管ユニットは、軌道溶接接続を採用することで、現場組立式システムと比較して漏れの可能性のあるポイントを92%削減します。内面は電解研磨処理され、表面粗さRa < 0.3µmを達成しており、流体ライン内の残留化学物質を最小限に抑えることができます。これは、わずか15nmの欠陥でも歩留まりに影響する3nmノードの製造において不可欠です。

ケーススタディ:PTFEベースの流体配管を使用してウエーハの欠陥率を低減

あるティア1のファウンドリは、シリコーン製トランスファーラインを高流量テフロンチューブに交換した結果、エッジ除外欠陥を37%削減しました。エネルギー分散型X線スペクトロスコピーにより、有機シリコン汚染物質が完全に除去されたことが確認され、18か月間の生産期間中に毎月230万ドルのウェーハ廃棄コストを節約しました。

テフロンチューブの熱安定性および機械的一貫性

CVDおよび拡散プロセス応用におけるPTFEの耐温度性

PTFEは連続使用時において最大260°Cまで構造的完全性を維持でき、短期的には300°Cまでの耐性があります。これは280°C付近で動作するCVDチャンバーの熱的要求と一致しています。炭素-フッ素結合は5,000時間にわたる高温暴露後もポリマーの劣化を防ぐため、複数回のバッチ処理を通じて安定した性能を保証します。

装置環境における繰り返しの熱サイクル下での寸法安定性

PTFEの熱膨張係数は約1.14×10⁻⁴/℃であり、これは他のフッ素樹脂と比べて約60%低い値です。この性質により、精度が極めて重要となる精密ガス供給システムにおける位置ずれを低減できます。装置が1日を通して室温から約250℃付近まで定期的に温度変化する場合でも、標準的なテフロンチューブは1年間の運転後でも0.05%未満の寸法変化しか起こしません。このような安定性は、真空シール部での微小なリークを防ぐ上で非常に重要であり、大規模な生産プロセスにおいてはわずかな不具合でも後工程で重大な問題を引き起こす可能性があるため、極めて大きな意味を持ちます。

半導体製造装置におけるテフロンチューブの設計自由度とシステム統合

PTFEチューブは、柔軟性、耐熱性、および自動化との互換性という特有の組み合わせにより、現代の半導体装置への効率的な統合をサポートします。

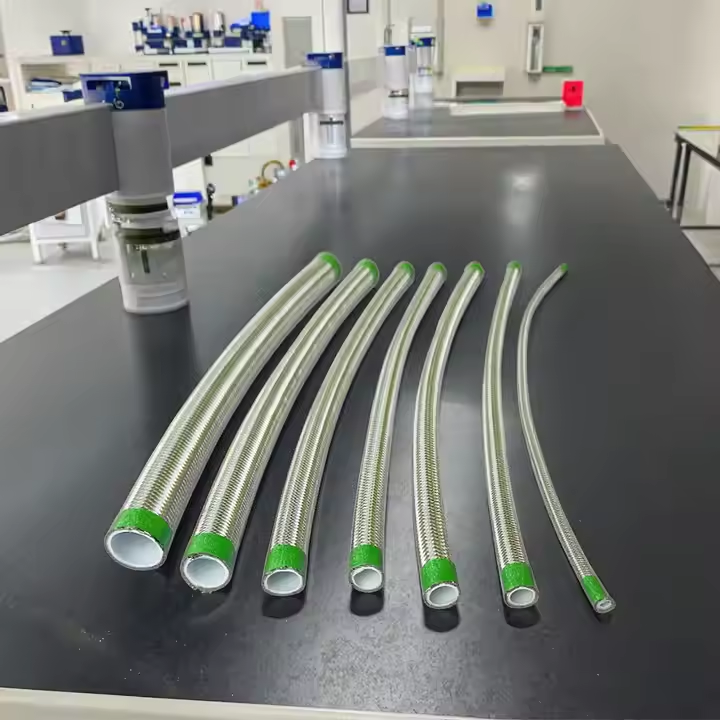

コンパクトな半導体装置におけるテフロンチューブのカスタム形状加工および配管

テフロンは冷間成形が可能なため、直径の5倍程度の非常に小さな曲げ半径でも折れたり変形したりすることなく対応できます。これにより、スペースが限られた混雑した産業用装置内でもチューブを正確に配管することが可能になります。この特性により、追加の継手が必要となるのを削減でき、汚染物質がシステム内に侵入するリスクも低減されます。また、複雑な三次元配管においても内径を一定に保つことができます。多くの機器メーカーは、PTFEが以前の形状を「記憶」しないため、通常の条件下では溶けたり劣化したりする可能性のあるセンシティブな部品の周囲にもラインを蛇行させて配管しています。さらに、温度が約260℃に達するような環境でも問題なく機能するため、高温下でも性能が低下しません。

自動化されたシール、継手、モジュラー工具設計との互換性

PTFEチューブは、製造中に±0.01mm以内という均一な壁厚を維持するため、標準的なSwagelokスタイルの圧着継手やロボット組立システムにも非常に適しています。また、この素材は圧縮永久ひずみが非常に低く、約1,000psiの圧力にさらされても15%以下に抑えられます。そのため、何千回もの熱サイクル後も接続部が確実に密閉された状態を保ち、リークしません。これは信頼性が最も重要なモジュラープラットフォーム用途において特に重要です。エンジニアがPTFEチューブとKalrezシールをクラスターツール内で組み合わせた高度なフランジシステムを設計する際、自動ウェハ搬送中に驚くべき現象が起こることが分かっています。昨年のSEMI規格レポートによると、剛性ポリマー代替品と比較して粒子発生が約82%も大幅に低減されます。

よくある質問セクション

テフロンチューブは半導体製造で一般的にどのような用途に使われますか?

テフロンチューブは、非粘着性と高純度の特性を持つため、半導体製造における流体取り扱いに使用されます。これにより、粒子の付着が最小限に抑えられ、汚染が低減され、システムの純度が維持されます。

なぜPTFEはFEPやPFAなどの他の材料よりも好まれるのでしょうか?

PTFEは、FEPやPFAと比較して、優れた機械的耐久性、高温耐性、化学物質への透過性の低さを備えており、過酷な化学環境下でより信頼性が高いです。

PTFEはクリーンルーム基準の維持にどのように貢献していますか?

PTFEの低い表面エネルギーと疎水性の特性により、粒子の付着が防がれ、クリーンルーム内の汚染レベルが低減されることで、極めて清浄な環境の維持に役立ちます。

半導体製造の欠陥低減においてPTFEはどのような役割を果たしますか?

PTFEは流体移送中に粒子の蓄積や望まない化学反応を防ぐことで、半導体製造プロセスにおける欠陥発生率を大幅に低減します。

PTFEは極端な温度と圧力に耐えられますか?

はい、PTFEは広範な温度範囲(-70°Cから260°C)および高圧条件下でもその特性を維持するため、化学気相蒸着のような過酷な用途に最適です。