過酷な環境下でも抜群の耐化学薬品性と耐熱性

ガソリン、エタノールおよび強力な自動車用流体に対するPTFEの耐性

PTFEチューブは、ガソリンやE10からE85までのさまざまなエタノール混合物、トランスミッションオイルなどとの接触時でも分解されにくく、化学薬品に対して非常に高い耐性を示します。PTFEが炭化水素系溶剤中で膨潤したり脆化したりしない理由は、ゴムやナイロンなどの材料と比べて分子構造が異なるためです。産業用スペック(Industrial Spec)による最近の試験によると、PTFE試料は80℃のメタノール中に1,000時間連続で浸漬された後でも、元の引張強度の約98%を維持しました。これは非常に優れた結果であり、同様の条件下では通常のFKMゴムが約28%の強度を失うことを考えると顕著な差です。現代の自動車における燃料蒸発管理システムや尿素噴射装置の設計に携わるエンジニアにとって、このような耐久性こそが信頼性のある性能と早期故障の違いを生み出します。

極端な温度範囲(-200°C~+260°C)での性能安定性

PTFEのフッ素ポリマー結合は、化学薬品に対する耐性と、零下の極寒環境から200度を超える高温環境まで幅広い温度範囲で良好に機能する能力を兼ね備えています。Global O-Ringが2023年に発表した調査結果によると、温度がマイナス50度まで下がってもPTFEは柔軟性の約91%を維持するのに対し、ナイロンは同様の条件下で柔軟性の約64%を失います。熱サイクル試験では、PTFEライニングを施したブレーキホースは230度の高温でも漏れを示さず、これは米国運輸省が定める最低基準よりも実に63度高い温度です。このような性能は、使用中に急激な温度変化が加わる環境において特に優れたものと言えます。

ケーススタディ:ターボチャージャーエンジンおよび高熱環境のエンジンルーム内用途におけるPTFE

2023年のツインスクロールターボシステムに関する分析によると、PTFE製チャージエアクーラーチューブはシリコーン製と比較してヒートソーキングを18%低減した。この材料の熱安定性により、持続的な2.5バールのブースト条件下でも柔軟化が防止され、500回の熱サイクル後も正確な空気流量制御を維持する。これは高性能パワートレインにおいて極めて重要な利点である。

反応性添加剤を含むバイオ燃料における限界:ニッチではあるが増加する懸念

PTFEは従来のバイオディーゼル(B20)には耐性があるが、メチルエステルを含む新しいバイオ添加剤については、加速老化試験で透過率が12%高くなることが示された。これを解決するために、メーカーはPFA層を備えた複合ライナーを採用しており、これにより90°Cの運転温度でも添加剤との相互作用を60%削減でき、次世代の再生可能燃料との互換性を確保している。

流体供給システムにおける低摩擦および高効率フロー

PTFEチューブは、摩擦係数が低いため(0.04~0.10)、燃料ラインや油圧ライン内の乱流を最小限に抑え、流体システムの効率を大幅に向上させます。Wuらによる2023年の研究で エネルギー pTFE内張り燃料ラインはナイロンと比較して流量を18~22%改善し、高圧直接噴射システムにおけるポンプ駆動エネルギー需要を12~15%削減したことが示されました。

PTFEの低摩擦係数が燃料および油圧流動特性を改善する仕組み

PTFEのほとんど存在しない粘着性により、燃料添加剤や油圧作動油がチューブ内壁に付着することがなく、圧力が3,500 psiに達してもスムーズに流れるままです。2014年にLingらが行った研究によると、PTFEは表面が非常に滑らか(粗さ0.8マイクロ以下)であるため、従来のゴムホースと比較してトランスミッションオイルクーラー内のドラッグを約40%低減できることがわかりました。温度管理が非常に重要な電気自動車(EV)にとって、このような一貫性は極めて重要です。流量がわずか5%変化するだけでも、運転中のバッテリー冷却性能に悪影響を与える可能性があります。

戦略:滑らかな内面仕上げPTFEライニングによるポンプ効率の向上

自動車メーカーは、高圧燃料ポンプ内部に薄壁PTFEライニングを採用し始め、内部摩擦の問題を低減しています。2023年にMDPIが発表したある研究では、これらのポンプに0.5mm厚のPTFEライニングを使用した場合、10万サイクルの運転後に摩耗粒子が約83%削減されたことが示されています。さらに注目すべき点は、回転数が変動しても流量が±1.2%以内で安定したまま維持されたことです。この技術の真の利点は、金属製や複合素材製の同等品と比較して、メンテナンス間隔が2〜3倍長くなる点です。現代の車両パワートレインにおける流体管理の効率化を図る取り組みの一環として、自動車業界がこの変更を推進している理由がここにあります。

優れた機械的強度および耐圧性能

強化PTFEチューブは優れた機械的性能を発揮し、極めて高い圧力で作動する自動車システムに最適です。その分子構造と高度な補強技術により、従来の材料では失敗するような過酷な環境下でも信頼性の高い動作が保証されます。

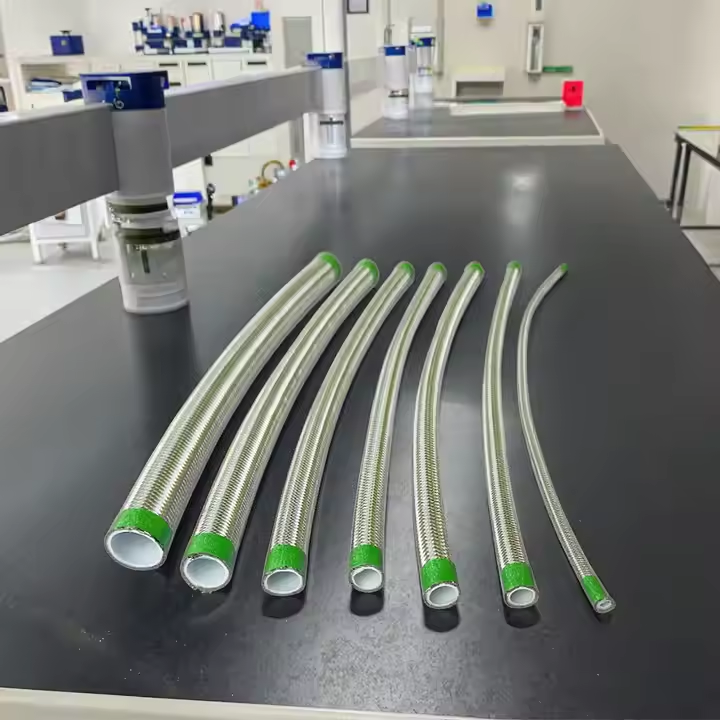

強化PTFEホースにおける高耐圧性能(5,000 PSI以上)

多層構造かつステンレススチール製ブレイディングを施したPTFEホースは、5,000 psi以上の破裂圧力を耐えることができ、これはゴムホースが提供する性能よりも約60%優れています。この高い強度の理由は、応力に対してPTFEが本来持つ耐性と、製造時に採用される特殊なヘリカルワイヤー巻き技術にあります。業界の研究によれば、このようなホースは自動車システムで見られる高圧用途の約9割において良好に機能します。他の材料が要求するような厚い壁面を必要としないため、エンジニアは車両上でより軽量でコンパクトな部品設計が可能になります。

パワーステアリング、ブレーキ、および高圧油圧システムへの応用

最新のブレーキバイワイヤー方式では、PTFEチューブが3,000~4,500 psiの流体パルスに疲労することなく耐えるために使用されています。その径方向の強度により、急激な操舵時におけるパワーステアリングラインの危険な膨張(バルーニング)を防止します。デュアルクラッチトランスミッションでは、PTFEは80 barの圧力下でもシールの完全性を維持します。この圧力ではナイロン製ラインが変形してしまうことがあります。

ゴムやナイロンと比較した長期的な耐久性およびメンテナンスの低減

加速老化試験の結果、PTFE製流体ラインは10年後でも元の破裂強度の約92%を保持するのに対し、ゴム製は約67%程度にとどまることが明らかになっています。PTFEが特に優れている点は、ナイロンが水分を吸収しやすいのに対し、PTFEは水分吸収に対する耐性を持つことです。このため、長期間にわたり湿気のある環境にさらされても、PTFEは機械的特性を維持し続けます。実際の車両群での試験では、これらのラインは交換間隔が約3倍長くなり、2023年に『Fluid Systems Journal』に発表された調査によると、車両1台あたり年間約18米ドルの節約につながることが示されています。PTFEは初期コストが高額ですが、ライフサイクル全体のコストを重視する運用においては、長期的なコスト削減効果から検討価値があると言えます。

自動車の安全性とシステム信頼性における重要な役割

PTFEチューブは、自動車において特に重要な部位に重要な安全性を提供します。ブレーキシステムで使用される際、これらのチューブはほとんど水分を吸収しないため(高温多湿条件下でも0.01%未満)、ブレーキ液が長期間にわたり劣化するのを防ぎます。2023年にTMC Solutionsが発表した調査によると、劣化したブレーキ液は実際にすべてのブレーキ故障件数の約17%に寄与しているとのことです。この素材の安定性により、現代のABSシステムにおいて何千回もの制動動作を通じて、効力を失うことなく適切なブレーキ圧力を維持できます。

燃料供給システムに関して言えば、PTFEはその構造が完全に多孔質でないため大きな利点があります。これは基本的に炭化水素の透過を防ぎ、2024年のSAE規格によると、従来のナイロン製パイプと比較して排出量を約78%削減します。自動車メーカーは現在、特に220バールを超える高圧を扱う直噴式燃料システムにおいて、PTFE内張りホースをますます採用しています。確かにPTFEはゴムの3〜5倍のコストがかかりますが、長期的な視点で見てください。この素材はエンジンルーム内の高温環境下でも約15年間持続するため、安全性の向上を通じて最終的には元が取れるのです。PTFEは200℃の高温時でも最大25MPaの応力に耐えることができ、予期せぬホースの破損はほとんど起こりません。事実、NHTSAが2022年に報告したところによると、突然のホース破裂は液体関連の車両リコールの約43%を占めています。

従来型および電気自動車プラットフォームにおける採用の拡大

自動車業界は進化を続けており、PTFEチューブは従来の内燃機関と新しい電気自動車の両方において不可欠な部品となっています。RMIの最近の調査によると、2032年までに世界の乗用車販売台数の約30%が電気自動車になる見込みです。これはPTFEが持つ優れた絶縁性と耐腐食性を考えれば当然です。これらの特性により、高電圧バッテリーの熱管理や、敏感な電力電子機器の保護において特に価値が高まっています。従来のゴム素材ではこのような性能には到底及びません。PTFEは危険な電気アークを発生させず、リチウムイオン電池に含まれる過酷な化学物質や、現代の車両で広く使用されている各種熱管理流体にも耐えられます。

EVにおける用途拡大:絶縁性と耐腐食性のニーズ

電気自動車の設計には、800ボルトを超える高電圧システムに対応でき、過酷な化学環境にも耐えられる特殊な材料が必要です。ポリテトラフルオロエチレン(PTFE)は電気を導かないため、モーター制御ユニットのすぐ隣にある冷却液ラインでの不要な電流漏れを防ぎます。また、生分解性冷却剤が長期間使用によって分解された際に発生する蟻酸に対しても、その安定した分子構造により耐性を発揮します。多くの自動車メーカーは現在、バッテリー冷却システムの一環としてPTFE内張りホースの使用を始めています。なぜなら、これらのシステムに問題が発生すると、道路上で重大な火災リスクが生じる可能性があり、誰もが避けたい事態になるからです。

トレンド:次世代流体システム設計におけるゴム/ナイロンからPTFEへの移行

自動車メーカーは、極端に気温の高い地域でナイロン製からPTFE製燃料ホースに切り替えた結果、保証関連の問題が約40%減少したことに気づいています。PTFEの大きな利点の一つは、湿気や高温時に膨張しやすいゴム製ブレーキホースと比べて、水分吸収量が非常に少ないことです。最近の電気自動車(EV)はエンジンルーム内の発熱が少なくなっているため、PTFEがマイナス200度でも柔軟性を保てるという特性が、冬季に塩化物が散布された道路でのセンサーの信頼性にとって極めて重要になっています。PTFEは従来の内燃機関車にも新しい電動車両にも適しているため、こうしたチューブへの関心が高まっています。市場調査によると、自動車メーカーがこの移行を続ける中、2030年まで年間約9.3%のペースで需要が伸びていく見込みです。

よくある質問 (FAQ)

PTFEとは何か、そしてなぜ自動車用途で使用されるのか?

PTFE、またはポリテトラフルオロエチレンは、優れた耐薬品性と極端な温度に耐える能力で知られるフッ素樹脂の一種です。自動車業界では、過酷な自動車用流体に対応でき、高圧システムでも性能を維持できるため、広く使用されています。

PTFEはどのようにして化学的および温度変化に耐えているのですか?

PTFEの分子構造により、炭化水素系溶剤や極端な温度環境下でも膨潤や脆化を防ぐことができます。過酷な条件下でも柔軟性と引張強度を保持するため、燃料蒸気管理システムやターボチャージャー付きエンジンに適しています。

バイオディーゼルとの併用においてPTFEに制限はありますか?

PTFEはB20バイオディーゼルに対して概ね耐性がありますが、メチルエステルを含む新しいバイオ添加剤では透過率が高くなることが示されています。メーカーはこれを解決するためにPFA層を含む複合ライナーを採用し、現代のバイオ燃料との適合性を確保しています。

PTFEの低摩擦係数にはどのような利点がありますか?

PTFEは低摩擦係数を持ち、ドラッグや乱流を低減し、燃料および油圧システムにおける流速と効率を向上させます。この特性は、高圧噴射システムや電気自動車における一貫した冷却の維持において特に有効です。

PTFEは自動車の安全性にどのように貢献しますか?

PTFEは水分をほとんど吸収しないため、ブレーキシステムが長期間にわたりその性能を維持するのを助けます。ナイロンと比較して漏れを防止し、排出を低減することで、自動車の流体供給システムの信頼性と安全性を高めます。

なぜメーカーはゴム/ナイロンからPTFEへ移行しているのですか?

メーカーは、極端な温度に対する優れた耐性、水分吸収の低減、そして耐久性の向上といった理由から、PTFEの採用を進めています。これらの特性により、特に温度変動のある環境において長期的なコスト削減と信頼性が実現されます。