Resistenza chimica e termica senza pari in ambienti gravosi

Resistenza del PTFE alla benzina, all'etanolo e ai fluidi automobilistici aggressivi

I tubi in PTFE sono particolarmente resistenti ai prodotti chimici senza degradarsi, anche quando vengono a contatto con sostanze come benzina, diverse miscele di etanolo da E10 a E85 e fluidi per cambio. Il motivo per cui il PTFE non si gonfia né diventa fragile in presenza di solventi a base di idrocarburi è legato alla particolare disposizione delle sue molecole, differente rispetto a materiali come gomma o nylon. Secondo test recenti effettuati da Industrial Spec, campioni di PTFE hanno mantenuto circa il 98% della loro resistenza originaria a trazione dopo essere stati immersi in metanolo a 80 gradi Celsius per mille ore consecutive. Un risultato davvero notevole, considerando che la normale gomma FKM perderebbe circa il 28% in condizioni simili. Per gli ingegneri automobilistici che progettano sistemi di gestione dei vapori di carburante o componenti per l'iniezione di urea nelle auto odierne, questo tipo di durata fa la differenza tra prestazioni affidabili e guasti prematuri.

Stabilità delle prestazioni in condizioni di temperatura estrema (-200°C a +260°C)

I legami del fluoropolimero del PTFE gli conferiscono resistenza chimica e la capacità di funzionare bene in un ampio intervallo di temperature, da ambienti estremamente freddi fino a oltre 200 gradi Celsius. Secondo le recenti scoperte di Global O-Ring nel loro studio del 2023, il PTFE mantiene circa il 91% della sua flessibilità anche quando le temperature scendono a meno 50 gradi, mentre il nylon perde circa il 64% della sua flessibilità in condizioni simili. Quando sottoposti a test di cicli termici, i tubi freno rivestiti in PTFE non hanno mostrato alcuna perdita di fluido a 230 gradi Celsius, ovvero 63 gradi in più rispetto al valore minimo richiesto dal Dipartimento dei Trasporti. Questo tipo di prestazioni si distingue particolarmente quando i materiali sono soggetti a variazioni termiche estreme durante il funzionamento.

Caso di Studio: PTFE nei Motori Turbocompressi e nelle Applicazioni ad Alta Temperatura nel Vano Motore

Un'analisi del 2023 sui sistemi turbo a doppio albero ha rilevato che i tubi degli intercooler in PTFE riducono l'accumulo di calore dell'18% rispetto ai corrispettivi in silicone. La stabilità termica del materiale impedisce l'ammorbidimento durante condizioni di sovralimentazione sostenute a 2,5 bar, mantenendo un controllo preciso del flusso d'aria anche dopo 500 cicli termici — un vantaggio fondamentale nei propulsori ad alte prestazioni.

Limiti dei biocarburanti con additivi reattivi: una questione di nicchia ma in crescita

Sebbene il PTFE resista al biodiesel convenzionale (B20), nuovi additivi bio contenenti esteri metilici mostrano tassi di permeazione superiori del 12% in test accelerati di invecchiamento. Per affrontare questo problema, i produttori stanno introducendo rivestimenti compositi con strati in PFA, che riducono l'interazione con gli additivi del 60% a temperature operative di 90°C — garantendo compatibilità con i carburanti rinnovabili di nuova generazione.

Bassa frizione e alta efficienza di flusso nei sistemi di distribuzione dei fluidi

I tubi in PTFE migliorano significativamente l'efficienza dei sistemi fluidi grazie al loro basso coefficiente di attrito (0,04–0,10), riducendo la turbolenza nelle linee del carburante e oleodinamiche. Uno studio del 2023 di Wu et al. in Energia ha dimostrato che le tubazioni per carburante rivestite in PTFE hanno migliorato le portate del 18–22% rispetto al nylon, riducendo i consumi energetici delle pompe del 12–15% nei sistemi ad iniezione diretta ad alta pressione.

Come il Basso Coefficiente di Attrito del PTFE Migliora la Dinamica del Flusso di Carburante e Oleodinamica

L'adesività quasi inesistente del PTFE fa sì che gli additivi per carburante e i fluidi idraulici non aderiscano all'interno dei tubi, consentendo loro di fluire regolarmente anche a pressioni fino a 3.500 psi. Uno studio condotto da Ling e altri nel 2014 ha rilevato che, grazie alla superficie estremamente liscia del PTFE (rugosità inferiore a 0,8 micron), l'attrito nei dissipatori dell'olio di trasmissione si riduce di circa il 40% rispetto ai comuni tubi in gomma. Per i veicoli elettrici che necessitano di un controllo termico preciso, questo tipo di costanza è fondamentale. Anche una variazione del 5% nella portata può compromettere significativamente l'efficacia del raffreddamento delle batterie durante il funzionamento.

Strategia: Migliorare l'Efficienza della Pompa con Rivestimenti in PTFE a Sezione Liscia

I produttori di automobili hanno iniziato a inserire rivestimenti in PTFE a parete sottile all'interno di queste pompe del carburante ad alta pressione per ridurre i problemi di attrito interno. Uno studio recente pubblicato da MDPI nel 2023 relativo ai sistemi idraulici ha rilevato che, utilizzando rivestimenti in PTFE spessi 0,5 mm in queste pompe, si è verificata una riduzione di circa l'83% delle particelle d'usura dopo 100.000 cicli. Ciò che è ancora più impressionante è che il flusso è rimasto stabile entro ±1,2 percento anche con fluttuazioni dei giri motore. Il vero vantaggio? Queste pompe durano da 2 a 3 volte di più tra un intervento di manutenzione e l'altro rispetto alle controparti in metallo o composite. È chiaro quindi perché l'industria automobilistica stia spingendo verso questo cambiamento nell'ambito delle più ampie iniziative finalizzate a migliorare l'efficienza nella gestione dei fluidi nei moderni powertrain dei veicoli.

Elevata resistenza meccanica e capacità di gestione della pressione

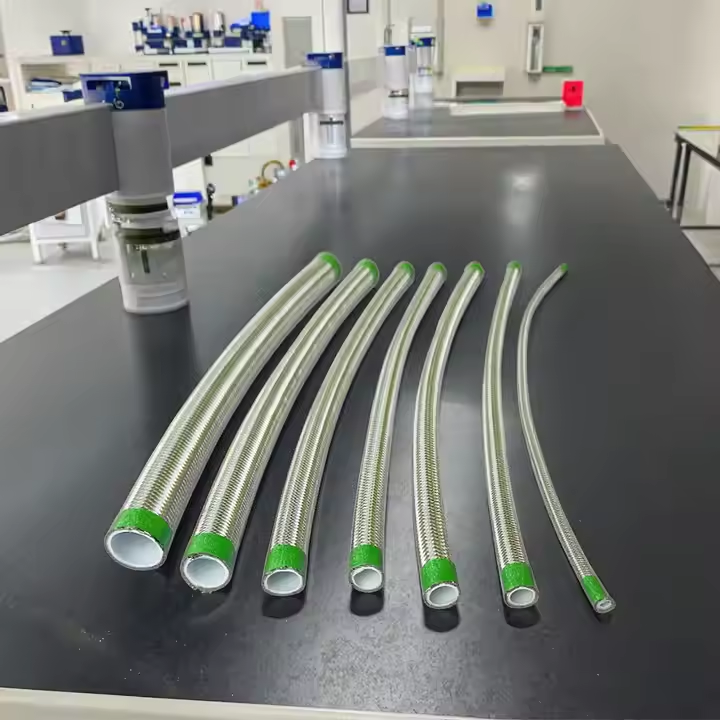

I tubi in PTFE rinforzato offrono prestazioni meccaniche eccezionali, rendendoli ideali per sistemi automobilistici che operano sotto pressioni estreme. La loro struttura molecolare e le tecniche avanzate di rinforzo garantiscono un funzionamento affidabile laddove i materiali convenzionali vengono meno.

Alti valori di pressione di scoppio (oltre 5.000 PSI) nei tubi in PTFE rinforzato

I tubi in PTFE con multipli strati e trecciatura in acciaio inossidabile possono sopportare pressioni di scoppio superiori a 5.000 psi, circa il 60 percento in più rispetto ai tubi in gomma. Questa resistenza deriva dalla naturale capacità del PTFE di resistere allo stress, combinata con la speciale tecnica di avvolgimento elicoidale utilizzata durante la produzione. Ricerche settoriali mostrano che questi tipi di tubi risultano efficaci in circa 9 situazioni su 10 ad alta pressione presenti nei sistemi automobilistici. Non richiedono pareti spesse come altri materiali, consentendo agli ingegneri di progettare componenti più leggeri e compatti da installare sui veicoli.

Applicazione nei sistemi di sterzo idraulico, frenatura e idraulici ad alta pressione

I moderni sistemi brake-by-wire utilizzano tubi in PTFE per resistere a impulsi di fluido da 3.000 a 4.500 psi senza affaticamento. La sua resistenza radiale elimina il pericoloso rigonfiamento nelle tubazioni dello sterzo idraulico durante manovre aggressive. Nei cambi a doppia frizione, il PTFE mantiene l'integrità delle guarnizioni a 80 bar, pressioni che causano deformazioni nelle tubazioni in nylon.

Elevata durata nel tempo e ridotta manutenzione rispetto a gomma o nylon

I test sull'invecchiamento accelerato rivelano che le tubazioni flessibili in PTFE mantengono circa il 92% della loro resistenza originaria alla rottura anche dopo un decennio, mentre la gomma riesce a mantenere solo circa il 67%. Ciò che contraddistingue il PTFE è la sua resistenza all'assorbimento di umidità, a differenza del nylon che tende ad assorbirla. Ciò significa che il PTFE mantiene la sua integrità meccanica anche quando esposto a condizioni umide nel tempo. Test effettuati su flotte hanno dimostrato che queste tubazioni durano approssimativamente tre volte tanto tra una sostituzione e l'altra, con un risparmio annuo di circa 18 dollari per veicolo, secondo quanto riportato nel Fluid Systems Journal nel 2023. Sebbene il PTFE abbia un costo iniziale più elevato, questi risparmi a lungo termine lo rendono una scelta da considerare per le operazioni che valutano i costi dell'intero ciclo di vita piuttosto che soltanto le spese iniziali.

Ruolo fondamentale nella sicurezza automobilistica e nell'affidabilità del sistema

I tubi in PTFE offrono importanti vantaggi in termini di sicurezza per quelle parti cruciali delle automobili dove contano davvero le prestazioni. Quando utilizzati nei sistemi frenanti, questi tubi assorbono quasi nessuna umidità (meno dello 0,01% anche in condizioni di alta umidità). Questa proprietà impedisce al liquido dei freni di degradarsi nel tempo. Uno studio pubblicato nel 2023 da TMC Solutions ha rilevato che il degrado del liquido freno contribuisce effettivamente a circa il 17% di tutti i casi di malfunzionamento dei freni. La stabilità del materiale fa sì che i freni mantengano la corretta pressione durante migliaia e migliaia di frenate nei moderni sistemi ABS senza perdere efficacia.

Per quanto riguarda i sistemi di alimentazione del carburante, il PTFE presenta un vantaggio significativo perché la sua struttura è completamente priva di pori. Questo impedisce praticamente ai carboidrati di penetrare, riducendo le emissioni di circa il 78% rispetto alle comuni tubazioni in nylon secondo gli standard SAE del 2024. I produttori automobilistici stanno adottando sempre più spesso tubi flessibili con rivestimento in PTFE, specialmente per quei sistemi ad iniezione diretta ad alta pressione che operano a pressioni superiori ai 220 bar. È vero che il PTFE costa da tre a cinque volte il costo della gomma, ma consideriamo il quadro a lungo termine. Questi materiali durano circa 15 anni nei vani motore dove le temperature sono molto elevate, ripagandosi quindi nel tempo grazie al miglioramento della sicurezza. Il materiale può sopportare sollecitazioni fino a 25 MPa anche a 200 gradi Celsius, rendendo quasi inauditi guasti improvvisi delle tubazioni. E diciamocelo, le rotture improvvise dei tubi sono responsabili di circa il 43% di tutti i richiami di veicoli legati ai fluidi, come riportato dalla NHTSA nel 2022.

Adozione crescente su piattaforme veicolistiche convenzionali ed elettriche

Il settore automobilistico continua a progredire, e i tubi in PTFE sono diventati componenti essenziali sia nei tradizionali motori a combustione interna che nei più recenti veicoli elettrici. Le vendite di auto elettriche dovrebbero raggiungere circa il 30% di tutti i veicoli passeggero venduti a livello mondiale entro il 2032, secondo una recente ricerca dell'RMI. Questo è comprensibile osservando ciò che il PTFE offre: eccellenti proprietà dielettriche e una forte resistenza alla corrosione. Queste caratteristiche lo rendono particolarmente prezioso per la gestione del calore nelle batterie ad alta tensione e per la protezione dell'elettronica di potenza sensibile. I materiali tradizionali in gomma semplicemente non possono competere con queste prestazioni. Il PTFE non genera archi elettrici pericolosi e resiste agli agenti chimici aggressivi presenti nelle batterie al litio, così come ai vari fluidi per la gestione termica utilizzati nei veicoli moderni.

Utilizzo in espansione nei veicoli elettrici: esigenze di isolamento dielettrico e resistenza alla corrosione

I progetti di veicoli elettrici richiedono materiali speciali in grado di gestire sistemi ad alta tensione superiori a 800 volt e al contempo resistere a severi ambienti chimici. Il politetrafluoroetilene, noto come PTFE, non conduce elettricità, impedendo così perdite di corrente indesiderate nei tubi del liquido refrigerante posizionati vicino alle unità di controllo del motore. Inoltre, la sua struttura molecolare stabile resiste all'acido formico che si forma quando i refrigeranti biodegradabili si degradano nel tempo. Oggi la maggior parte dei produttori automobilistici ha iniziato a utilizzare tubi rivestiti in PTFE nei sistemi di raffreddamento delle batterie, poiché in caso di malfunzionamenti di tali sistemi si correrebbero gravi rischi di incendio che nessuno vorrebbe affrontare durante la guida.

Tendenza: Passaggio dalla gomma/nylon al PTFE nella progettazione dei sistemi fluidi di nuova generazione

I produttori di automobili hanno riscontrato circa il 40 percento in meno di problemi di garanzia dopo aver sostituito i tubi del carburante in nylon con quelli in PTFE nelle zone dove le temperature raggiungono livelli estremi. Un grande vantaggio del PTFE è la sua scarsa assorbenza di umidità rispetto ai tubi freno in gomma, che tendono a gonfiarsi quando l'ambiente è umido e caldo. Con i veicoli elettrici che generano oggi meno calore sotto il cofano, la capacità del PTFE di rimanere flessibile anche a meno 200 gradi Celsius diventa fondamentale per l'affidabilità dei sensori su strade trattate con sale durante i mesi invernali. Poiché il PTFE funziona bene sia nei motori a combustione tradizionali che nei nuovi modelli elettrici, si sta assistendo a un crescente interesse per questi tubi. Le ricerche di mercato indicano che la domanda crescerà a un tasso annuo di circa il 9,3% fino al 2030, mentre le case automobilistiche proseguiranno questa transizione.

Domande frequenti (FAQ)

Cos'è il PTFE e perché viene utilizzato nelle applicazioni automobilistiche?

Il PTFE, o politetrafluoroetilene, è un tipo di fluoropolimero noto per la sua eccezionale resistenza chimica e capacità di sopportare temperature estreme. Nel settore automobilistico, viene utilizzato grazie alla sua capacità di gestire fluidi automobilistici aggressivi e mantenere le prestazioni in sistemi ad alta pressione.

In che modo il PTFE resiste ai cambiamenti chimici e termici?

La struttura molecolare del PTFE gli consente di resistere a gonfiore e fragilità quando esposto a solventi a base di idrocarburi e a temperature estreme. Può mantenere flessibilità e resistenza alla trazione in condizioni difficili, rendendolo adatto ai sistemi di gestione dei vapori di carburante e ai motori turboalimentati.

Ci sono limitazioni nell'uso del PTFE con il biodiesel?

Sebbene il PTFE sia generalmente resistente al biodiesel B20, nuovi additivi bio contenenti esteri metilici hanno mostrato tassi di permeazione più elevati. I produttori stanno affrontando questo problema incorporando rivestimenti compositi con strati di PFA per garantire la compatibilità con i biocarburanti moderni.

Quali sono i vantaggi del basso coefficiente di attrito del PTFE?

Il PTFE ha un basso coefficiente di attrito che riduce la resistenza e le turbolenze, migliorando le portate e l'efficienza nei sistemi di alimentazione e idraulici. Questa caratteristica è particolarmente vantaggiosa per i sistemi di iniezione ad alta pressione e per il mantenimento di un raffreddamento costante nei veicoli elettrici.

In che modo il PTFE contribuisce alla sicurezza automobilistica?

Il PTFE assorbe una quantità minima di umidità, aiutando i sistemi frenanti a mantenere nel tempo la loro efficacia. Impedisce perdite e riduce le emissioni rispetto al nylon, aumentando l'affidabilità e la sicurezza dei sistemi di distribuzione dei fluidi nei veicoli.

Perché i produttori stanno passando dal caucciù/nylon al PTFE?

I produttori stanno adottando sempre più frequentemente il PTFE grazie alla sua superiore resistenza alle temperature estreme, al ridotto assorbimento di umidità e alla maggiore durata. Queste qualità offrono risparmi a lungo termine e maggiore affidabilità, specialmente in ambienti con temperature variabili.

Indice

-

Resistenza chimica e termica senza pari in ambienti gravosi

- Resistenza del PTFE alla benzina, all'etanolo e ai fluidi automobilistici aggressivi

- Stabilità delle prestazioni in condizioni di temperatura estrema (-200°C a +260°C)

- Caso di Studio: PTFE nei Motori Turbocompressi e nelle Applicazioni ad Alta Temperatura nel Vano Motore

- Limiti dei biocarburanti con additivi reattivi: una questione di nicchia ma in crescita

- Bassa frizione e alta efficienza di flusso nei sistemi di distribuzione dei fluidi

- Elevata resistenza meccanica e capacità di gestione della pressione

- Ruolo fondamentale nella sicurezza automobilistica e nell'affidabilità del sistema

- Adozione crescente su piattaforme veicolistiche convenzionali ed elettriche

-

Domande frequenti (FAQ)

- Cos'è il PTFE e perché viene utilizzato nelle applicazioni automobilistiche?

- In che modo il PTFE resiste ai cambiamenti chimici e termici?

- Ci sono limitazioni nell'uso del PTFE con il biodiesel?

- Quali sono i vantaggi del basso coefficiente di attrito del PTFE?

- In che modo il PTFE contribuisce alla sicurezza automobilistica?

- Perché i produttori stanno passando dal caucciù/nylon al PTFE?