Ketahanan Kimia dan Suhu yang Tak Tertandingi di Lingkungan yang Menuntut

Ketahanan PTFE terhadap Bensin, Etanol, dan Fluida Otomotif Agresif

Tabung PTFE sangat baik dalam menahan bahan kimia tanpa mengalami kerusakan, bahkan ketika bersentuhan dengan bahan seperti bensin, berbagai campuran etanol dari E10 hingga E85, serta cairan transmisi. Alasan PTFE tidak mengembang atau menjadi rapuh di sekitar pelarut hidrokarbon berkaitan dengan susunan molekulnya yang berbeda dibandingkan material seperti karet atau nilon. Menurut pengujian terbaru yang dilakukan oleh Industrial Spec, sampel PTFE mempertahankan sekitar 98% kekuatan tarik aslinya setelah direndam dalam metanol pada suhu 80 derajat Celcius selama seribu jam tanpa henti. Ini sebenarnya cukup mengesankan karena karet FKM biasa akan kehilangan sekitar 28% kekuatannya dalam kondisi serupa. Bagi insinyur otomotif yang bekerja pada sistem manajemen uap bahan bakar atau komponen injeksi urea pada mobil modern, ketahanan seperti ini membuat perbedaan besar antara kinerja yang andal dan kegagalan dini.

Stabilitas Kinerja pada Suhu Ekstrem (-200°C hingga +260°C)

Ikatan fluoropolimer PTFE memberikan ketahanan kimia serta kemampuan bekerja dengan baik dalam kisaran suhu yang luas, dari lingkungan sangat dingin hingga melebihi 200 derajat Celsius. Menurut temuan terbaru dari Global O-Ring dalam studi tahun 2023, PTFE mempertahankan sekitar 91% fleksibilitasnya bahkan ketika suhu turun hingga minus 50 derajat, sementara nilon kehilangan sekitar 64% fleksibilitasnya dalam kondisi serupa. Saat diuji untuk siklus termal, selang rem yang dilapisi PTFE tidak menunjukkan kebocoran cairan pada suhu 230 derajat Celsius, yang sebenarnya 63 derajat lebih panas daripada standar minimum yang ditetapkan oleh Departemen Transportasi. Kinerja seperti ini benar-benar menonjol ketika material mengalami perubahan suhu ekstrem selama operasi.

Studi Kasus: PTFE dalam Mesin Turbocharged dan Aplikasi Suhu Tinggi di Bawah Kap Mesin

Analisis tahun 2023 terhadap sistem turbo twin-scroll menemukan bahwa tabung pendingin udara isi ulang PTFE mengurangi panas simpan sebesar 18% dibandingkan dengan tabung silikon. Stabilitas termal bahan ini mencegah pelunakan selama kondisi tekanan tinggi 2,5 bar yang berkelanjutan, menjaga kontrol aliran udara secara presisi bahkan setelah 500 siklus termal—keunggulan kritis dalam powertrain berperforma tinggi.

Keterbatasan dalam Bahan Bakar Nabati dengan Aditif Reaktif: Masalah Khusus yang Semakin Meningkat

Meskipun PTFE tahan terhadap biodiesel konvensional (B20), aditif bio baru yang mengandung ester metil menunjukkan laju permeasi 12% lebih tinggi dalam uji penuaan dipercepat. Untuk mengatasi hal ini, produsen mulai menggunakan lapisan komposit dengan lapisan PFA, yang mengurangi interaksi aditif sebesar 60% pada suhu operasi 90°C—memastikan kompatibilitas dengan bahan bakar terbarukan generasi berikutnya.

Gesekan Rendah dan Efisiensi Aliran Tinggi dalam Sistem Pengiriman Cairan

Tabung PTFE secara signifikan meningkatkan efisiensi sistem fluida melalui koefisien gesekan rendahnya (0,04–0,10), mengurangi turbulensi pada saluran bahan bakar dan hidrolik. Sebuah studi tahun 2023 oleh Wu dkk. di Energi menunjukkan bahwa saluran bahan bakar berlapis PTFE meningkatkan laju aliran sebesar 18–22% dibandingkan nilon, mengurangi kebutuhan energi pompa sebesar 12–15% pada sistem injeksi langsung bertekanan tinggi.

Bagaimana Koefisien Gesekan Rendah PTFE Meningkatkan Dinamika Aliran Bahan Bakar dan Hidrolik

Kepatuhan yang hampir tidak ada pada PTFE berarti aditif bahan bakar dan cairan hidrolik tidak menempel di bagian dalam selang, sehingga aliran tetap lancar bahkan saat tekanan mencapai 3.500 psi. Sebuah penelitian yang dilakukan oleh Ling dan lainnya pada tahun 2014 menemukan bahwa karena permukaan PTFE sangat halus (kekasaran di bawah 0,8 mikron), gesekan pada pendingin oli transmisi berkurang sekitar 40 persen dibandingkan dengan selang karet biasa. Bagi kendaraan listrik yang membutuhkan kontrol suhu yang tepat, konsistensi seperti ini sangat penting. Perubahan laju aliran sekecil 5% saja dapat mengganggu kemampuan pendinginan baterai selama operasi.

Strategi: Meningkatkan Efisiensi Pompa dengan Lapisan Dalam PTFE Berdinding Halus

Produsen mobil telah mulai memasang lapisan PTFE dinding tipis di dalam pompa bahan bakar tekanan tinggi tersebut untuk mengurangi masalah gesekan internal. Sebuah studi terbaru yang diterbitkan oleh MDPI pada tahun 2023 mengamati sistem hidrolik dan menemukan bahwa ketika menggunakan lapisan PTFE setebal 0,5 mm pada pompa ini, terjadi penurunan sekitar 83% pada partikel aus setelah menjalani 100 ribu siklus. Yang lebih mengesankan adalah aliran tetap stabil dalam kisaran plus minus 1,2 persen meskipun RPM berfluktuasi. Manfaat utama di sini? Pompa-pompa ini tahan 2 hingga 3 kali lebih lama antar pemeriksaan perawatan dibandingkan pendahulunya dari logam atau komposit. Wajar jika industri otomotif mendorong perubahan ini sebagai bagian dari upaya lebih luas menuju efisiensi yang lebih baik dalam pengelolaan fluida di seluruh powertrain kendaraan modern.

Kekuatan Mekanis dan Kemampuan Penanganan Tekanan yang Unggul

Tabung PTFE yang diperkuat menawarkan kinerja mekanis luar biasa, menjadikannya ideal untuk sistem otomotif yang beroperasi di bawah tekanan ekstrem. Struktur molekul dan teknik penguatan canggihnya memastikan operasi yang andal di mana material konvensional gagal.

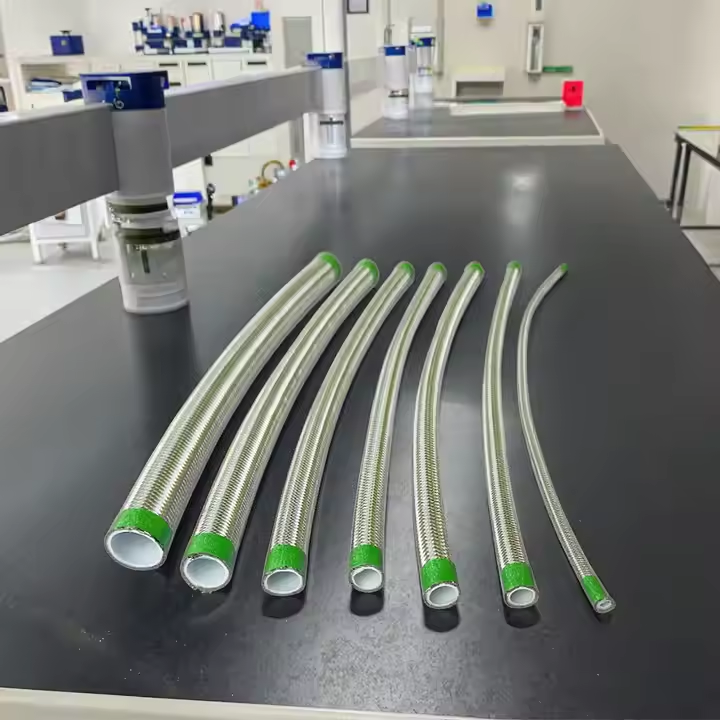

Peringkat Tekanan Ledakan Tinggi (Lebih dari 5.000 PSI) pada Selang PTFE yang Diperkuat

Selang PTFE yang memiliki lapisan ganda dan anyaman baja tahan karat dapat menahan tekanan ledakan lebih dari 5000 psi, yang sekitar 60 persen lebih baik dibandingkan yang ditawarkan oleh selang karet. Alasan kekuatan seperti ini terletak pada ketahanan alami PTFE terhadap tekanan, dikombinasikan dengan teknik pembungkusan kawat heliks khusus yang digunakan selama proses manufaktur. Penelitian industri menunjukkan bahwa jenis selang ini bekerja dengan baik pada sekitar 9 dari 10 situasi tekanan tinggi yang ditemukan dalam sistem otomotif. Mereka tidak memerlukan dinding tebal seperti yang dibutuhkan material lain, sehingga insinyur dapat merancang komponen yang lebih ringan dan membutuhkan ruang lebih sedikit di kendaraan.

Aplikasi dalam Sistem Kemudi Hidrolik, Rem, dan Sistem Hidrolik Tekanan Tinggi

Sistem rem-by-wire modern mengandalkan selang PTFE untuk menahan tekanan fluida 3.000–4.500 psi tanpa kelelahan. Kekuatan radialnya menghilangkan terjadinya pengembungan berbahaya pada saluran kemudi hidrolik saat manuver agresif. Pada transmisi dual-clutch, PTFE mempertahankan integritas segel pada tekanan 80 bar—tekanan yang menyebabkan deformasi pada saluran nilon.

Ketahanan Jangka Panjang dan Perawatan yang Lebih Rendah Dibandingkan Karet atau Nilon

Pengujian pada penuaan dipercepat menunjukkan bahwa saluran fluida PTFE mempertahankan sekitar 92% kekuatan ledak aslinya bahkan setelah satu dekade, sementara karet hanya mampu mempertahankan sekitar 67%. Yang membuat PTFE unggul adalah ketahanannya terhadap penyerapan uap air, tidak seperti nilon yang cenderung menyerapnya. Artinya, PTFE mempertahankan integritas mekanisnya meskipun terpapar kondisi lembap dalam jangka waktu lama. Pengujian di dunia nyata terhadap armada kendaraan menunjukkan bahwa saluran ini bertahan sekitar tiga kali lebih lama antar penggantian, yang berarti menghemat sekitar $18 per kendaraan per tahun menurut temuan yang dipublikasikan dalam Fluid Systems Journal pada tahun 2023. Meskipun harga awal PTFE lebih tinggi, penghematan jangka panjang ini membuatnya layak dipertimbangkan bagi operasi yang mempertimbangkan biaya keseluruhan siklus hidup, bukan hanya biaya awal.

Peran Penting dalam Keselamatan Otomotif dan Keandalan Sistem

Tabung PTFE menawarkan manfaat keselamatan penting untuk bagian-bagian krusial kendaraan di mana hal-hal tersebut benar-benar berarti. Saat digunakan dalam sistem rem, tabung ini hampir tidak menyerap kelembapan sama sekali (kurang dari 0,01% bahkan ketika terpapar kondisi kelembapan tinggi). Sifat ini mencegah cairan rem terdegradasi seiring waktu. Sebuah penelitian yang diterbitkan pada tahun 2023 oleh TMC Solutions menemukan bahwa cairan rem yang terdegradasi ternyata menyumbang sekitar 17% dari semua kasus kegagalan rem. Stabilitas material ini berarti rem dapat mempertahankan tekanan yang tepat selama ribuan kali pengereman dalam sistem ABS modern tanpa kehilangan efektivitasnya.

Dalam hal sistem pengiriman bahan bakar, PTFE memiliki keunggulan besar karena strukturnya benar-benar bebas dari pori-pori. Hal ini pada dasarnya mencegah hidrokarbon bocor menembus, sehingga mengurangi emisi sekitar 78% dibandingkan dengan selang nilon biasa menurut standar SAE tahun 2024. Produsen mobil kini semakin memilih selang berlapis PTFE, terutama untuk sistem injeksi langsung bertekanan tinggi yang beroperasi pada tekanan lebih dari 220 bar. Memang, biaya PTFE berkisar antara tiga hingga lima kali lipat dari karet, tetapi lihatlah dari sudut pandang jangka panjang. Material ini dapat bertahan sekitar 15 tahun di ruang mesin yang bersuhu sangat tinggi, sehingga pada akhirnya membayar sendiri melalui peningkatan keamanan seiring waktu. Material ini mampu menahan tegangan hingga 25 MPa bahkan pada suhu 200 derajat Celsius, menjadikan kegagalan selang yang tak terduga hampir tidak pernah terjadi. Dan harus diakui, ledakan selang mendadak bertanggung jawab atas sekitar 43% dari semua penarikan kendaraan terkait cairan seperti dilaporkan oleh NHTSA pada tahun 2022.

Adopsi yang Semakin Meluas di Platform Kendaraan Konvensional dan Listrik

Sektor otomotif terus berkembang, dan tabung PTFE telah menjadi komponen penting baik dalam mesin pembakaran internal tradisional maupun kendaraan listrik yang lebih baru. Penjualan mobil listrik diperkirakan akan mencapai sekitar 30% dari seluruh kendaraan penumpang yang terjual di seluruh dunia pada tahun 2032 menurut penelitian terbaru dari RMI. Hal ini masuk akal jika kita melihat apa yang ditawarkan oleh PTFE: sifat dielektrik yang sangat baik dan ketahanan kuat terhadap korosi. Karakteristik ini membuatnya sangat berharga untuk mengelola panas pada baterai tegangan tinggi serta melindungi elektronik daya yang sensitif. Material karet tradisional tidak dapat menandingi kinerja ini. PTFE tidak menciptakan busur listrik yang berbahaya dan tahan terhadap bahan kimia keras yang ditemukan dalam baterai lithium-ion serta berbagai cairan manajemen termal yang digunakan di seluruh kendaraan modern.

Penggunaan yang Meluas di Kendaraan Listrik: Kebutuhan Akan Isolasi Dielektrik dan Ketahanan terhadap Korosi

Desain kendaraan listrik membutuhkan material khusus yang mampu menangani sistem tegangan tinggi di atas 800 volt serta lingkungan kimia yang keras. Polytetrafluoroethylene, atau disingkat PTFE, tidak menghantarkan listrik sehingga mencegah kebocoran arus yang tidak diinginkan pada saluran pendingin yang berada tepat di samping unit kontrol motor. Selain itu, struktur molekulnya yang stabil tahan terhadap asam format yang terbentuk ketika cairan pendingin biodegradable terurai seiring waktu. Saat ini, sebagian besar produsen mobil telah mulai menggunakan selang berlapis PTFE sebagai bagian dari sistem pendinginan baterai mereka karena jika terjadi masalah pada sistem tersebut, risiko kebakaran serius bisa muncul—sesuatu yang tentu tidak ingin dialami siapa pun saat berkendara.

Tren: Perpindahan dari Karet/Nylon ke PTFE dalam Desain Sistem Fluida Generasi Berikutnya

Produsen mobil mencatat sekitar 40 persen lebih sedikit masalah garansi setelah beralih dari selang bahan bakar nilon ke PTFE di daerah-daerah dengan suhu yang sangat ekstrem. Salah satu keunggulan utama PTFE adalah kemampuannya menyerap sangat sedikit kelembapan dibanding selang rem karet yang cenderung mengembang saat kondisinya lembap dan panas. Dengan kendaraan listrik yang menghasilkan panas lebih rendah di bawah kap mesin akhir-akhir ini, fakta bahwa PTFE tetap fleksibel bahkan pada suhu minus 200 derajat Celsius menjadi sangat penting bagi keandalan sensor di jalan yang diberi garam selama bulan-bulan musim dingin. Karena PTFE bekerja dengan baik baik pada mesin pembakaran konvensional maupun model listrik yang lebih baru, kita melihat peningkatan minat terhadap selang jenis ini. Penelitian pasar menunjukkan permintaan akan tumbuh sekitar 9,3% per tahun hingga tahun 2030 seiring perusahaan otomotif terus melakukan transisi ini.

Pertanyaan yang Sering Diajukan (FAQ)

Apa itu PTFE dan mengapa digunakan dalam aplikasi otomotif?

PTFE, atau politetrafluoroetilena, adalah jenis fluoropolimer yang dikenal karena ketahanan kimianya yang luar biasa serta kemampuannya bertahan terhadap suhu ekstrem. Di sektor otomotif, PTFE digunakan karena kemampuannya menangani cairan otomotif agresif dan mempertahankan kinerja dalam sistem bertekanan tinggi.

Bagaimana PTFE mampu menahan perubahan kimia dan suhu?

Struktur molekuler PTFE memungkinkannya untuk tahan terhadap pembengkakan dan kerapuhan ketika terpapar pelarut hidrokarbon dan suhu ekstrem. PTFE dapat mempertahankan fleksibilitas dan kekuatan tarik dalam kondisi keras, sehingga cocok digunakan dalam sistem manajemen uap bahan bakar dan mesin turbocharged.

Apakah ada keterbatasan dalam penggunaan PTFE dengan biodiesel?

Meskipun PTFE umumnya tahan terhadap biodiesel B20, aditif bio baru yang mengandung metil ester menunjukkan laju permeasi yang lebih tinggi. Produsen mengatasi hal ini dengan menggunakan lapisan komposit berlapis PFA untuk memastikan kompatibilitas dengan biofuel modern.

Apa saja manfaat dari koefisien gesekan rendah PTFE?

PTFE memiliki koefisien gesekan rendah yang mengurangi hambatan dan turbulensi, sehingga meningkatkan laju aliran dan efisiensi dalam sistem bahan bakar dan hidrolik. Karakteristik ini sangat menguntungkan untuk sistem injeksi tekanan tinggi dan menjaga pendinginan yang konsisten pada kendaraan listrik.

Bagaimana PTFE berkontribusi terhadap keselamatan otomotif?

PTFE menyerap kelembapan dalam jumlah minimal, membantu sistem rem mempertahankan efektivitasnya seiring waktu. PTFE mencegah kebocoran dan mengurangi emisi dibandingkan nilon, sehingga meningkatkan keandalan dan keselamatan sistem pengiriman fluida otomotif.

Mengapa produsen beralih dari karet/nilon ke PTFE?

Produsen semakin mengadopsi PTFE karena ketahanannya yang unggul terhadap suhu ekstrem, penyerapan kelembapan yang lebih rendah, serta daya tahan yang lebih baik. Kualitas-kualitas ini memberikan penghematan jangka panjang dan keandalan, terutama di lingkungan dengan fluktuasi suhu.

Daftar Isi

-

Ketahanan Kimia dan Suhu yang Tak Tertandingi di Lingkungan yang Menuntut

- Ketahanan PTFE terhadap Bensin, Etanol, dan Fluida Otomotif Agresif

- Stabilitas Kinerja pada Suhu Ekstrem (-200°C hingga +260°C)

- Studi Kasus: PTFE dalam Mesin Turbocharged dan Aplikasi Suhu Tinggi di Bawah Kap Mesin

- Keterbatasan dalam Bahan Bakar Nabati dengan Aditif Reaktif: Masalah Khusus yang Semakin Meningkat

- Gesekan Rendah dan Efisiensi Aliran Tinggi dalam Sistem Pengiriman Cairan

- Kekuatan Mekanis dan Kemampuan Penanganan Tekanan yang Unggul

- Peran Penting dalam Keselamatan Otomotif dan Keandalan Sistem

- Adopsi yang Semakin Meluas di Platform Kendaraan Konvensional dan Listrik

-

Pertanyaan yang Sering Diajukan (FAQ)

- Apa itu PTFE dan mengapa digunakan dalam aplikasi otomotif?

- Bagaimana PTFE mampu menahan perubahan kimia dan suhu?

- Apakah ada keterbatasan dalam penggunaan PTFE dengan biodiesel?

- Apa saja manfaat dari koefisien gesekan rendah PTFE?

- Bagaimana PTFE berkontribusi terhadap keselamatan otomotif?

- Mengapa produsen beralih dari karet/nilon ke PTFE?