Propriétés anti-adhésives des tubes en téflon dans la manipulation des fluides dans l'industrie des semi-conducteurs

Comment les surfaces des tubes en téflon empêchent-elles l'adhérence des particules pendant le transfert des fluides ?

Les tubes en téflon ont des surfaces si lisses qu'elles affichent une valeur inférieure à 0,1 sur l'échelle du frottement selon les normes ASTM. Cela permet aux produits chimiques tels que les agents gravants, les solvants et même l'eau ultrapure de circuler presque sans aucune résistance. Cette propriété anti-adhérente exceptionnelle s'explique par la composition moléculaire du PTFE. En y regardant de plus près, les puissantes liaisons carbone-fluor créent une barrière qui repousse littéralement la saleté et d'autres particules indésirables au niveau microscopique. Les fabricants de semi-conducteurs tirent grandement profit de cette caractéristique dans leurs salles blanches. Lors des transferts chimiques, beaucoup moins de nanoparticules adhèrent aux parois internes des tubes en téflon comparativement aux options classiques en silicone. Des études publiées dans le Cleanroom Technology Journal confirment ce fait, montrant que les niveaux de contamination diminuent d'environ moitié lorsqu'on utilise ces tubes spécialisés plutôt que les alternatives conventionnelles.

Caractéristiques hydrophobes et à faible friction du PTFE dans les environnements de salle blanche

Le polytétrafluoroéthylène, ou PTFE comme on l'appelle couramment, possède naturellement des propriétés hydrofuges. Son angle de contact avec l'eau dépasse 110 degrés, ce qui le rend particulièrement efficace pour empêcher les liquides de s'accumuler sur une surface, un facteur crucial dans les procédés sensibles aux niveaux d'humidité, tels que ceux utilisés dans les applications de photolithographie. En considérant la faible énergie de surface du PTFE, comprise entre 18 et 22 millinewtons par mètre, tout a tendance à glisser facilement au lieu de s'agripper aux surfaces. Cela signifie qu'il n'est pas nécessaire d'utiliser des produits chimiques agressifs pour le nettoyage, puisque rien ne reste véritablement accroché. Qu'est-ce qui rend le PTFE si précieux dans les salles blanches certifiées selon la norme ISO Classe 1 ? Des tests ont démontré que des tubes en PTFE peuvent maintenir le nombre de particules inférieur à cinq par millilitre pour des particules supérieures à 0,1 micromètre, même après avoir fait circuler des produits chimiques en continu pendant 500 heures d'affilée. Une telle performance illustre parfaitement sa fiabilité dans le maintien d'environnements ultra-propres.

Impact des performances anti-adhésives sur la pureté et le rendement du procédé

Les tubes en téflon empêchent l'accumulation de particules à l'intérieur des systèmes, ce qui est essentiel pour atteindre des normes de pureté quasi parfaites de 99,999 % requises lors de la fabrication de puces inférieures à 5 nanomètres. Une usine de semi-conducteurs a constaté une baisse d'environ 32 % des wafers défectueux après avoir remplacé les anciennes conduites par des lignes fluides en PTFE. Ce type d'amélioration montre bien à quel point ces matériaux sont cruciaux pour le rendement de production. Un autre avantage majeur ? La nature non réactive du PTFE signifie qu'il n'interfère pas avec les traitements chimiques délicats durant les étapes de fabrication. Cela évite de nombreuses réactions chimiques indésirables pouvant compromettre des lots entiers de wafers de silicium pendant le traitement.

Résistance chimique et durabilité des tubes en PTFE dans les procédés agressifs

Performance des tubes en téflon avec des agents gravants agressifs comme le HF et le HCl

Les tubes en PTFE fonctionnent très bien avec des agents de gravure extrêmement agressifs comme l'acide fluorhydrique (HF) et l'acide chlorhydrique (HCl). Selon des tests industriels, le PTFE conserve environ 99,8 % de son poids initial même après avoir été immergé pendant 500 heures dans de l'acide chlorhydrique concentré à environ 80 degrés Celsius. C'est bien supérieur aux alternatives comme le PVC, qui perd généralement entre 40 et 60 pour cent de son poids dans des conditions similaires. Quelle est la raison de cette durabilité impressionnante ? Le PTFE possède une structure moléculaire entièrement fluorée, ce qui le rend pratiquement insensible à la plupart des réactions chimiques et échanges ioniques. Il ne réagit simplement pas avec les substances comme le font d'autres matériaux.

Inertie chimique du PTFE dans des conditions de haute température et corrosives

Le téflon ne réagit pas chimiquement, même dans des conditions extrêmes. Il fonctionne efficacement à des températures allant de moins 70 degrés Celsius jusqu'à 260 degrés Celsius et peut supporter une pression allant jusqu'à 300 livres par pouce carré. Des tests montrent qu'il n'y a absolument aucune fuite lorsqu'il est exposé à des vapeurs d'acide sulfurique à environ 250 degrés Celsius. Le matériau ne présente aucun signe d'usure après avoir subi environ trois mille cycles de chauffage et de refroidissement. Ces propriétés rendent le téflon particulièrement adapté aux applications industrielles exigeantes, telles que les procédés de dépôt chimique en phase vapeur et les équipements de gravure plasma. Dans ces applications, la température varie souvent de plus de 200 degrés Celsius chaque minute.

Fiabilité à long terme du PTFE dans des conditions continues d'exposition aux procédés semiconducteurs

Des études de vieillissement accéléré simulant plus de cinq ans d'exposition à des bains de galvanoplastie au cuivre et à des décapants de photo-résist confirment que le PTFE conserve 95 % de sa résistance à la traction et présente une expansion radiale inférieure à 0,01 % sous charge chimique constante — des facteurs clés pour prévenir les fuites dans les systèmes de gaz hautement purs.

Analyse comparative : PTFE contre FEP contre PFA dans les systèmes de distribution de fluides

Bien que le FEP et le PFA offrent une résistance chimique similaire, le PTFE les surpasse en durabilité mécanique :

| Propriété | PTFE | PEF | PFA |

|---|---|---|---|

| Température maximale continue | 260°C | 200°C | 260°C |

| Résistance aux fissures par contrainte | 200 psi | 120 psi | 180 psi |

| Perméabilité aux Cl– | 0,001 g/hr | 0,15 g/hr | 0,03 g/hr |

Les équipementiers fabricants d'outils pour semi-conducteurs signalent que les tubes en PTFE nécessitent 67 % de remplacements en moins que ceux en FEP dans les environnements de gaz de chlore, soulignant leur fiabilité à long terme.

Exigences de haute pureté et maîtrise des contaminations avec les tubes en téflon

PTFE vierge et son rôle dans le respect des normes de pureté pour les semi-conducteurs

Les résines PTFE fabriquées à partir de matière première éliminent ces impuretés indésirables présentes dans les matériaux recyclés, réduisant ainsi le nombre de particules à moins de cinq par litre dans les systèmes de gaz ultra-purs. Les tubes obtenus répondent effectivement aux normes SEMI F81 requises pour les semi-conducteurs, en maintenant les ions métalliques à des niveaux inférieurs à dix parties par milliard. Lorsqu'ils sont fabriqués dans des salles blanches de classe ISO 4 selon des procédés d'extrusion, ces tubes réduisent les particules en surface d'environ trois quarts par rapport aux techniques de fabrication industrielles classiques. Cela les rend idéaux pour les applications où la moindre contamination peut entraîner de graves problèmes.

Performance de dégazage des tubes en téflon haute pureté dans les environnements sous vide

Le PTFE présente une perte de masse totale inférieure à 0,1 % lors du test ASTM E595, ce qui en fait l'un des fluoropolymères à dégazage le plus faible disponible. Cette caractéristique empêche la nucléation de vapeur d'eau sur les wafers pendant la lithographie et permet un fonctionnement stable sous 10 -6Torr dans les systèmes avancés de lithographie EUV.

Ensembles de tubes Téflon ultra-propres pour minimiser les risques de contamination

Les paquets de lignes PTFE intégrés en usine avec des raccords soudés par orbite réduisent de 92 % les points de fuite potentiels par rapport aux systèmes assemblés sur site. Grâce à des surfaces intérieures électropolies atteignant un Ra < 0,3 µm, ces ensembles minimisent les produits chimiques résiduels dans les conduites fluides — essentiel pour la fabrication au nœud 3 nm, où même des défauts de 15 nm peuvent compromettre le rendement.

Étude de cas : Réduction des taux de défauts sur wafers à l'aide de lignes fluides basées sur le PTFE

Une fonderie de premier niveau a réduit les défauts d'exclusion périphérique de 37 % après avoir remplacé les conduites de transfert en silicone par des tubes en téflon haute capacité. Une spectroscopie de rayons X à dispersion d'énergie a confirmé l'élimination des contaminants organosiliciés, permettant d'économiser 2,3 millions de dollars par mois sur les plaquettes rejetées au cours d'une période de production de 18 mois.

Stabilité thermique et cohérence mécanique des tubes en téflon

Résilience thermique du PTFE dans les applications de procédés de dépôt chimique en phase vapeur et de diffusion

Le PTFE conserve son intégrité structurelle jusqu'à 260 °C en continu, avec une tolérance à court terme jusqu'à 300 °C, ce qui correspond aux exigences thermiques des chambres de CVD fonctionnant vers 280 °C. Ses liaisons carbone-fluorure stables empêchent la dégradation du polymère même après 5 000 heures d'exposition à haute température, garantissant des performances constantes au fil des cycles de production répétés.

Stabilité dimensionnelle lors des cycles thermiques répétés dans les environnements d'équipement

Le PTFE a un coefficient de dilatation thermique d'environ 1,14 fois 10 à la puissance moins quatre par degré Celsius, ce qui est environ 60 % plus faible par rapport à la plupart des autres fluoropolymères. Cette propriété permet de réduire la dérive positionnelle dans les systèmes de distribution de gaz de précision où l'exactitude est primordiale. Lorsque l'équipement subit régulièrement des cycles entre la température ambiante et environ 250 degrés Celsius au cours de la journée, les tubes en téflon standard connaissent généralement des variations dimensionnelles inférieures à la moitié d'un dixième de pour cent après un an complet de fonctionnement. Une telle stabilité fait toute la différence pour éviter de minuscules fuites aux joints sous vide, ce qui devient particulièrement important pour maintenir des conditions adéquates dans les chambres lors de productions à grande échelle, où même de petits défauts peuvent entraîner de graves problèmes par la suite.

Flexibilité de conception et intégration système des tubes en téflon dans les outils semi-conducteurs

Les tubes en PTFE permettent une intégration efficace dans les équipements modernes de semi-conducteurs grâce à leur combinaison unique de flexibilité, de résilience thermique et de compatibilité avec l'automatisation.

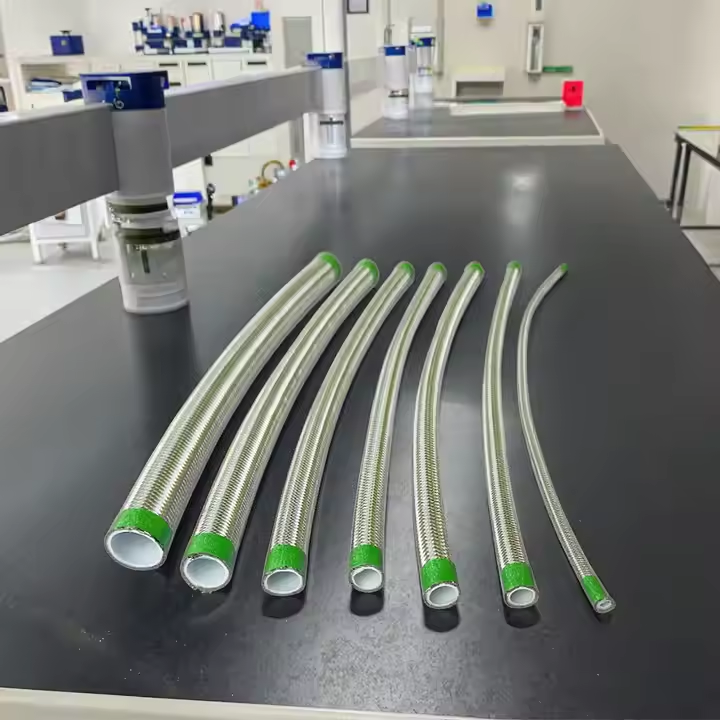

Formage et routage personnalisés des tubes en téflon dans les équipements compacts de semi-conducteurs

La capacité du téflon à être formé à froid signifie qu'il peut supporter des courbures très serrées, parfois aussi petites que cinq fois le diamètre, sans se plier ni se déformer. Cela permet aux ingénieurs de guider précisément les tubes à travers des installations industrielles encombrées où l'espace est limité. Cela réduit ainsi le besoin de raccords supplémentaires qui pourraient autrement laisser pénétrer des contaminants dans le système, tout en maintenant un diamètre intérieur constant même dans des agencements tridimensionnels complexes. De nombreux fabricants d'équipements exploitent le fait que le PTFE n'a pas de mémoire de forme pour faire passer leurs lignes près de composants sensibles qui fondraient ou se dégraderaient dans des conditions normales. Et tout cela fonctionne parfaitement même lorsque les températures atteignent environ 260 degrés Celsius, ce qui garantit une performance constante malgré la chaleur.

Compatibilité avec les joints automatiques, les raccords et les conceptions modulaires d'outils

Les tubes en PTFE fonctionnent très bien avec les raccords de compression standards de type Swagelok ainsi qu'avec les systèmes d'assemblage robotisés, car ils conservent une épaisseur de paroi très uniforme tout au long du processus de fabrication, généralement comprise entre ± 0,01 mm. Le matériau présente également un taux de compression très faible, restant inférieur à 15 % même sous des pressions d'environ 1 000 psi. Cela signifie que les raccords restent étanches et sans fuite pendant des milliers et des milliers de cycles thermiques, ce qui est particulièrement important pour les applications basées sur des plates-formes modulaires où la fiabilité est primordiale. Lorsque les ingénieurs conçoivent des systèmes de bride avancés associant des tubes en PTFE à des joints Kalrez à l'intérieur d'outils groupés, ils ont constaté un phénomène remarquable lors des transferts automatisés de wafers. La génération de particules diminue considérablement, d'environ 82 %, par rapport aux alternatives en polymères rigides, selon le rapport de l'organisme SEMI Standards de l'année dernière.

Section FAQ

À quoi servent couramment les tubes en téflon dans la fabrication des semi-conducteurs ?

Les tubes en téflon sont utilisés pour la manipulation des fluides dans la fabrication de semi-conducteurs en raison de leurs propriétés anti-adhésives et de haute pureté. Ils garantissent une adhérence minimale des particules, réduisent la contamination et préservent la pureté du système.

Pourquoi le PTFE est-il préféré à d'autres matériaux comme le FEP et le PFA ?

Le PTFE est privilégié pour sa durabilité mécanique supérieure, sa résistance aux hautes températures et sa perméabilité plus faible aux produits chimiques par rapport au FEP et au PFA, ce qui le rend plus fiable dans les environnements chimiques agressifs.

En quoi le PTFE contribue-t-il au respect des normes des salles blanches ?

La faible énergie de surface et les caractéristiques hydrophobes du PTFE aident à maintenir des environnements ultra-propres en empêchant l'adhérence des particules et en réduisant les niveaux de contamination dans les salles blanches.

Quel rôle joue le PTFE dans la réduction des défauts de fabrication de semi-conducteurs ?

Le PTFE empêche l'accumulation de particules et les réactions chimiques indésirables lors des transferts de fluides, réduisant ainsi significativement les taux de défauts dans les procédés de fabrication de semi-conducteurs.

Le PTFE peut-il résister à des températures et des pressions extrêmes ?

Oui, le PTFE conserve ses propriétés sur une large plage de températures (de -70 °C à 260 °C) et sous pression élevée, ce qui le rend idéal pour des applications exigeantes telles que le dépôt chimique en phase vapeur.

Table des Matières

- Propriétés anti-adhésives des tubes en téflon dans la manipulation des fluides dans l'industrie des semi-conducteurs

-

Résistance chimique et durabilité des tubes en PTFE dans les procédés agressifs

- Performance des tubes en téflon avec des agents gravants agressifs comme le HF et le HCl

- Inertie chimique du PTFE dans des conditions de haute température et corrosives

- Fiabilité à long terme du PTFE dans des conditions continues d'exposition aux procédés semiconducteurs

- Analyse comparative : PTFE contre FEP contre PFA dans les systèmes de distribution de fluides

-

Exigences de haute pureté et maîtrise des contaminations avec les tubes en téflon

- PTFE vierge et son rôle dans le respect des normes de pureté pour les semi-conducteurs

- Performance de dégazage des tubes en téflon haute pureté dans les environnements sous vide

- Ensembles de tubes Téflon ultra-propres pour minimiser les risques de contamination

- Étude de cas : Réduction des taux de défauts sur wafers à l'aide de lignes fluides basées sur le PTFE

- Stabilité thermique et cohérence mécanique des tubes en téflon

- Flexibilité de conception et intégration système des tubes en téflon dans les outils semi-conducteurs

-

Section FAQ

- À quoi servent couramment les tubes en téflon dans la fabrication des semi-conducteurs ?

- Pourquoi le PTFE est-il préféré à d'autres matériaux comme le FEP et le PFA ?

- En quoi le PTFE contribue-t-il au respect des normes des salles blanches ?

- Quel rôle joue le PTFE dans la réduction des défauts de fabrication de semi-conducteurs ?

- Le PTFE peut-il résister à des températures et des pressions extrêmes ?