Résistance chimique et thermique inégalée dans les environnements exigeants

Résistance du PTFE à l'essence, à l'éthanol et aux fluides automobiles agressifs

Les tubes en PTFE supportent très bien les produits chimiques sans se dégrader, même lorsqu'ils sont en contact avec des substances comme l'essence, divers mélanges d'éthanol allant de E10 à E85, ou encore les fluides de transmission. La raison pour laquelle le PTFE ne gonfle pas ni ne devient fragile en présence de solvants hydrocarbonés tient à la disposition particulière de ses molécules, différente de celle de matériaux comme le caoutchouc ou le nylon. Selon des essais récents réalisés par Industrial Spec, des échantillons de PTFE ont conservé environ 98 % de leur résistance initiale à la traction après avoir été immergés dans du méthanol à 80 degrés Celsius pendant mille heures consécutives. C'est en réalité très impressionnant, puisque du caoutchouc FKM ordinaire perdrait environ 28 % de sa résistance dans des conditions similaires. Pour les ingénieurs automobiles travaillant sur des systèmes de gestion des vapeurs de carburant ou des composants d'injection d'urée dans les véhicules actuels, ce niveau de durabilité fait toute la différence entre une performance fiable et une défaillance prématurée.

Stabilité des performances dans des températures extrêmes (-200 °C à +260 °C)

Les liaisons en fluoropolymère du PTFE lui confèrent une résistance chimique ainsi que la capacité de fonctionner efficacement sur une large plage de températures, allant des environnements extrêmement froids jusqu'à plus de 200 degrés Celsius. Selon des résultats récents publiés par Global O-Ring dans leur étude de 2023, le PTFE conserve environ 91 % de sa flexibilité même lorsque les températures descendent à moins 50 degrés, tandis que le nylon perd environ 64 % de sa flexibilité dans des conditions similaires. Lors d'essais de cyclage thermique, des durites de frein gainées de PTFE n'ont montré aucune fuite de fluide à 230 degrés Celsius, soit 63 degrés de plus que la température minimale requise par le Département des Transports. Ce niveau de performance se distingue particulièrement lorsque les matériaux sont soumis à des variations extrêmes de chaleur en fonctionnement.

Étude de cas : le PTFE dans les moteurs turbocompressés et les applications sous le capot à haute température

Une analyse de 2023 sur les systèmes de turbocompresseurs à double flux a révélé que les tubes en PTFE pour intercooler réduisaient le transfert thermique de 18 % par rapport aux équivalents en silicone. La stabilité thermique de ce matériau empêche tout ramollissement lors de conditions prolongées de suralimentation à 2,5 bars, préservant ainsi un contrôle précis du débit d'air même après 500 cycles thermiques — un avantage crucial dans les groupes motopropulseurs hautes performances.

Limites des biocarburants avec additifs réactifs : une préoccupation de niche mais en croissance

Bien que le PTFE résiste au biodiesel classique (B20), de nouveaux additifs bios contenant des esters méthyliques présentent des taux de perméation 12 % plus élevés dans des tests de vieillissement accéléré. Pour remédier à cela, les fabricants intègrent des doublures composites avec des couches de PFA, qui réduisent l'interaction avec les additifs de 60 % à des températures de fonctionnement de 90 °C — garantissant ainsi la compatibilité avec les carburants renouvelables de nouvelle génération.

Faible friction et haute efficacité de débit dans les systèmes de distribution de fluides

Les tubes en PTFE améliorent considérablement l'efficacité des systèmes fluidiques grâce à leur faible coefficient de friction (0,04–0,10), réduisant ainsi la turbulence dans les conduites de carburant et hydrauliques. Une étude de 2023 menée par Wu et al. dans Énergie a démontré que les conduites de carburant gainées de PTFE augmentaient les débits de 18 à 22 % par rapport au nylon, réduisant la consommation énergétique des pompes de 12 à 15 % dans les systèmes d'injection directe haute pression.

Comment le faible coefficient de friction du PTFE améliore la dynamique d'écoulement du carburant et des fluides hydrauliques

La quasi-absence d'adhérence du PTFE fait que les additifs pour carburant et les fluides hydrauliques n'adhèrent pas à l'intérieur des tubes, ce qui leur permet de s'écouler régulièrement même lorsque la pression atteint 3 500 psi. Une étude réalisée par Ling et d'autres en 2014 a révélé que, grâce à sa surface extrêmement lisse (rugosité inférieure à 0,8 micron), le PTFE réduit la traînée dans les refroidisseurs d'huile de transmission d'environ 40 % par rapport aux flexibles en caoutchouc classiques. Pour les véhicules électriques nécessitant un contrôle thermique précis, ce type de régularité est essentiel. Une variation de seulement 5 % du débit peut en effet perturber significativement le refroidissement des batteries pendant le fonctionnement.

Stratégie : Améliorer l'efficacité des pompes grâce à des revêtements internes en PTFE à paroi lisse

Les constructeurs automobiles ont commencé à intégrer des revêtements intérieurs en PTFE à paroi mince dans ces pompes à carburant haute pression afin de réduire les problèmes de friction interne. Une étude récente publiée par MDPI sur les systèmes hydrauliques en 2023 a révélé que l'utilisation de revêtements en PTFE d'une épaisseur de 0,5 mm dans ces pompes entraînait une réduction d'environ 83 % des particules d'usure après 100 000 cycles. Ce qui est encore plus impressionnant, c'est que le débit est resté stable à ± 1,2 pour cent près, même lorsque les régimes variaient. Le véritable avantage ? Ces pompes durent deux à trois fois plus longtemps entre les interventions de maintenance que leurs homologues métalliques ou composites. Il est donc logique que l'industrie automobile s'oriente vers ce changement dans le cadre de ses efforts plus larges visant à améliorer l'efficacité de la gestion des fluides dans les groupes motopropulseurs modernes.

Résistance mécanique supérieure et capacités de gestion de la pression

Les tubes renforcés en PTFE offrent des performances mécaniques exceptionnelles, ce qui les rend idéaux pour les systèmes automobiles fonctionnant sous pression extrême. Leur structure moléculaire et les techniques de renforcement avancées garantissent un fonctionnement fiable là où les matériaux conventionnels échouent.

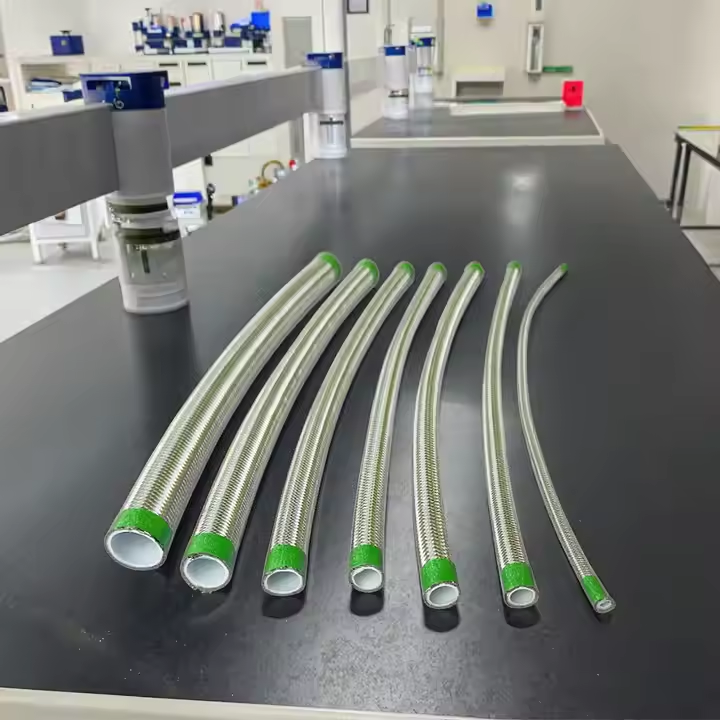

Hautes résistances à la rupture (supérieures à 5 000 psi) dans les flexibles PTFE renforcés

Les flexibles PTFE composés de plusieurs couches et d'une tresse en acier inoxydable peuvent supporter des pressions de rupture supérieures à 5 000 psi, soit environ 60 pour cent de plus que ce que proposent les flexibles en caoutchouc. Cette résistance s'explique par la capacité naturelle du PTFE à résister aux contraintes, combinée à la technique particulière d'enroulement hélicoïdal utilisée lors de la fabrication. Des études industrielles montrent que ces types de flexibles conviennent à environ 9 situations sur 10 impliquant une haute pression dans les systèmes automobiles. Ils n'ont pas besoin des parois épaisses requises par d'autres matériaux, permettant ainsi aux ingénieurs de concevoir des pièces à la fois plus légères et moins encombrantes dans les véhicules.

Application dans la direction assistée, le freinage et les systèmes hydrauliques à haute pression

Les systèmes modernes de freinage électromécanique s'appuient sur des tubes en PTFE capables de résister à des impulsions fluides de 3 000 à 4 500 psi sans fatigue. Sa résistance radiale élimine le gonflement dangereux dans les conduites de direction assistée lors de manœuvres agressives. Dans les boîtes de vitesses à double embrayage, le PTFE maintient l'intégrité des joints à 80 bars — des pressions qui provoquent la déformation des conduites en nylon.

Durabilité à long terme et maintenance réduite par rapport au caoutchouc ou au nylon

Des tests sur le vieillissement accéléré révèlent que les conduites en PTFE conservent environ 92 % de leur résistance initiale à la rupture, même après une décennie, tandis que le caoutchouc n'en maintient que 67 % environ. Ce qui distingue le PTFE, c'est sa résistance à l'absorption d'humidité, contrairement au nylon qui a tendance à l'absorber. Cela signifie que le PTFE préserve son intégrité mécanique même lorsqu'il est exposé à des conditions humides pendant une longue période. Des essais en conditions réelles menés sur des flottes ont montré que ces conduites durent environ trois fois plus longtemps entre chaque remplacement, ce qui se traduit par une économie annuelle d'environ 18 $ par véhicule, selon des résultats publiés dans le Fluid Systems Journal en 2023. Bien que le PTFE ait un coût initial plus élevé, ces économies à long terme en font une option intéressante pour les opérations qui prennent en compte les coûts totaux du cycle de vie plutôt que simplement les dépenses initiales.

Rôle critique pour la sécurité automobile et la fiabilité des systèmes

Les tubes en PTFE offrent des avantages importants en matière de sécurité pour les parties cruciales des véhicules où chaque détail compte. Utilisés dans les systèmes de freinage, ces tubes absorbent pratiquement aucune humidité (moins de 0,01 % même en cas d'exposition à des conditions d'humidité élevée). Cette propriété empêche le liquide de frein de se dégrader avec le temps. Une étude publiée en 2023 par TMC Solutions a révélé que le liquide de frein dégradé contribue à environ 17 % de tous les cas de défaillance de freins. La stabilité de ce matériau fait que les freins conservent une pression adéquate au fil de milliers et de milliers de freinages dans les systèmes ABS modernes, sans perdre en efficacité.

En ce qui concerne les systèmes d'acheminement de carburant, le PTFE présente un avantage majeur car sa structure est totalement dépourvue de pores. Cela empêche pratiquement les hydrocarbures de s'échapper, réduisant ainsi les émissions d'environ 78 % par rapport aux conduites classiques en nylon, selon les normes SAE de 2024. De nos jours, les constructeurs automobiles optent de plus en plus pour des flexibles gainés de PTFE, notamment pour les systèmes d'injection directe haute pression fonctionnant à des pressions supérieures à 220 bars. Certes, le PTFE coûte entre trois et cinq fois plus cher que le caoutchouc, mais considérons la perspective à long terme. Ces matériaux durent environ 15 ans dans les compartiments moteur où les températures sont très élevées, se rentabilisant donc grâce à une sécurité accrue au fil du temps. Le matériau peut supporter des contraintes allant jusqu'à 25 MPa même à 200 degrés Celsius, rendant les ruptures inattendues de durites presque inexistantes. Et soyons honnêtes, les éclatements soudains de durites sont responsables d'environ 43 % de tous les rappels de véhicules liés aux fluides, comme l'a signalé la NHTSA en 2022.

Adoption croissante sur les plates-formes traditionnelles et électriques

Le secteur automobile continue d'évoluer, et les tubes en PTFE sont devenus des composants essentiels tant pour les moteurs à combustion interne traditionnels que pour les véhicules électriques plus récents. Selon une étude récente de RMI, les ventes de voitures électriques devraient représenter environ 30 % de l'ensemble des véhicules particuliers vendus dans le monde d'ici 2032. Cela s'explique par les avantages offerts par le PTFE : d'excellentes propriétés diélectriques et une forte résistance à la corrosion. Ces caractéristiques le rendent particulièrement précieux pour la gestion thermique des batteries haute tension et la protection des composants électroniques sensibles. Les matériaux caoutchoutiques traditionnels ne peuvent tout simplement pas égaler cette performance. Le PTFE n'engendre pas d'arcs électriques dangereux et résiste aux produits chimiques agressifs présents dans les batteries lithium-ion ainsi qu'aux divers fluides de gestion thermique utilisés dans les véhicules modernes.

Utilisation accrue dans les VE : besoins en isolation diélectrique et en résistance à la corrosion

Les conceptions de véhicules électriques nécessitent des matériaux spéciaux capables de supporter des systèmes haute tension dépassant 800 volts, ainsi que des environnements chimiques agressifs. Le polytétrafluoroéthylène, ou PTFE en abrégé, n'entraîne pas de conduction électrique, ce qui empêche les fuites de courant indésirables dans les lignes de liquide de refroidissement situées juste à côté des unités de contrôle du moteur. De plus, sa structure moléculaire stable résiste à l'acide formique, qui se forme lorsque les liquides de refroidissement biodégradables se décomposent avec le temps. La plupart des constructeurs automobiles utilisent désormais des flexibles gainés de PTFE dans leurs systèmes de refroidissement des batteries, car en cas de dysfonctionnement de ces systèmes, on s'expose à de sérieux risques d'incendie que personne ne souhaite rencontrer sur la route.

Tendance : Passage des systèmes en caoutchouc/nylon au PTFE dans la conception des systèmes fluidiques de nouvelle génération

Les constructeurs automobiles ont constaté environ 40 % de problèmes de garantie en moins après avoir remplacé les conduites en nylon par des conduites en PTFE dans les régions où les températures sont extrêmes. Un des principaux avantages du PTFE réside dans son faible taux d'absorption d'humidité comparé aux flexibles de frein en caoutchouc, qui ont tendance à gonfler lorsque l'humidité et la chaleur augmentent. Comme les véhicules électriques produisent moins de chaleur sous le capot ces dernières années, le fait que le PTFE reste souple même à moins 200 degrés Celsius devient crucial pour la fiabilité des capteurs sur les routes traitées au sel pendant les mois d'hiver. Étant donné que le PTFE fonctionne bien à la fois dans les moteurs à combustion traditionnels et dans les modèles électriques plus récents, l'intérêt pour ces tubes ne cesse de croître. Des études de marché suggèrent que la demande augmentera d'environ 9,3 % par an jusqu'en 2030, alors que les constructeurs poursuivent cette transition.

Frequently Asked Questions (FAQ)

Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications automobiles ?

Le PTFE, ou le polytétrafluoroéthylène, est un type de fluoropolymère reconnu pour sa résistance chimique exceptionnelle et sa capacité à supporter des températures extrêmes. Dans le secteur automobile, il est utilisé en raison de sa capacité à résister aux fluides automobiles agressifs et à maintenir ses performances dans les systèmes à haute pression.

Comment le PTFE résiste-t-il aux variations chimiques et thermiques ?

La structure moléculaire du PTFE lui permet de résister au gonflement et à la fragilité lorsqu'il est exposé à des solvants hydrocarbonés et à des températures extrêmes. Il peut conserver sa flexibilité et sa résistance à la traction dans des conditions sévères, ce qui le rend adapté aux systèmes de gestion des vapeurs de carburant et aux moteurs turbocompressés.

Existe-t-il des limitations à l'utilisation du PTFE avec le biodiesel ?

Bien que le PTFE soit globalement résistant au biodiesel B20, certains nouveaux additifs biodiesel contenant des esters méthyliques ont montré des taux de perméation plus élevés. Les fabricants remédient à cela en intégrant des doublures composites avec des couches de PFA afin d'assurer la compatibilité avec les biocarburants modernes.

Quels sont les avantages du faible coefficient de friction du PTFE ?

Le PTFE possède un faible coefficient de friction qui réduit la traînée et la turbulence, améliorant ainsi les débits et l'efficacité des systèmes de carburant et hydrauliques. Cette caractéristique est particulièrement bénéfique pour les systèmes d'injection haute pression et pour le maintien d'un refroidissement constant dans les véhicules électriques.

Comment le PTFE contribue-t-il à la sécurité automobile ?

Le PTFE absorbe très peu d'humidité, ce qui permet aux systèmes de freinage de conserver leur efficacité au fil du temps. Il empêche les fuites et réduit les émissions par rapport au nylon, renforçant ainsi la fiabilité et la sécurité des systèmes de distribution de fluides automobiles.

Pourquoi les fabricants passent-ils du caoutchouc/nylon au PTFE ?

Les fabricants adoptent de plus en plus le PTFE en raison de sa résistance supérieure aux températures extrêmes, de son absorption réduite d'humidité et de sa durabilité accrue. Ces qualités offrent des économies à long terme et une meilleure fiabilité, notamment dans les environnements à température fluctuante.

Table des Matières

-

Résistance chimique et thermique inégalée dans les environnements exigeants

- Résistance du PTFE à l'essence, à l'éthanol et aux fluides automobiles agressifs

- Stabilité des performances dans des températures extrêmes (-200 °C à +260 °C)

- Étude de cas : le PTFE dans les moteurs turbocompressés et les applications sous le capot à haute température

- Limites des biocarburants avec additifs réactifs : une préoccupation de niche mais en croissance

- Faible friction et haute efficacité de débit dans les systèmes de distribution de fluides

- Résistance mécanique supérieure et capacités de gestion de la pression

- Rôle critique pour la sécurité automobile et la fiabilité des systèmes

- Adoption croissante sur les plates-formes traditionnelles et électriques

-

Frequently Asked Questions (FAQ)

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications automobiles ?

- Comment le PTFE résiste-t-il aux variations chimiques et thermiques ?

- Existe-t-il des limitations à l'utilisation du PTFE avec le biodiesel ?

- Quels sont les avantages du faible coefficient de friction du PTFE ?

- Comment le PTFE contribue-t-il à la sécurité automobile ?

- Pourquoi les fabricants passent-ils du caoutchouc/nylon au PTFE ?