Resistencia química y térmica inigualable en entornos exigentes

Resistencia del PTFE frente a gasolina, etanol y fluidos automotrices agresivos

Los tubos de PTFE son muy buenos para resistir productos químicos sin degradarse, incluso cuando entran en contacto con sustancias como gasolina, diversas mezclas de etanol desde E10 hasta E85, y fluidos de transmisión. La razón por la que el PTFE no se hincha ni se vuelve frágil con disolventes de hidrocarburos tiene que ver con cómo sus moléculas están estructuradas de forma diferente en comparación con materiales como caucho o nailon. Según pruebas recientes realizadas por Industrial Spec, muestras de PTFE conservaron aproximadamente el 98 % de su resistencia a la tracción original después de permanecer en metanol a 80 grados Celsius durante mil horas seguidas. Esto es realmente impresionante, ya que el caucho FKM normal perdería alrededor del 28 % bajo condiciones similares. Para ingenieros automotrices que trabajan en sistemas de gestión de vapores de combustible o componentes de inyección de urea en los vehículos actuales, este tipo de durabilidad marca la diferencia entre un rendimiento confiable y un fallo prematuro.

Estabilidad de rendimiento en temperaturas extremas (-200°C a +260°C)

Los enlaces de fluoropolímero del PTFE le otorgan resistencia química y la capacidad de funcionar bien en un amplio rango de temperaturas, desde entornos extremadamente fríos hasta más de 200 grados Celsius. Según hallazgos recientes de Global O-Ring en su estudio de 2023, el PTFE mantiene alrededor del 91 % de su flexibilidad incluso cuando las temperaturas descienden hasta menos 50 grados, mientras que el nylon pierde aproximadamente el 64 % de su flexibilidad en condiciones similares. Al realizarse pruebas de ciclado térmico, las mangueras de freno revestidas con PTFE no presentaron fugas de fluido a 230 grados Celsius, lo cual es en realidad 63 grados más caliente que el mínimo exigido por el Departamento de Transporte. Este tipo de rendimiento destaca especialmente cuando los materiales están sujetos a cambios extremos de calor durante su funcionamiento.

Estudio de caso: PTFE en motores turboalimentados y aplicaciones bajo el capó de alta temperatura

Un análisis de 2023 sobre sistemas turbo de doble espira reveló que los tubos de intercooler de PTFE redujeron la acumulación de calor en un 18 % frente a sus homólogos de silicona. La estabilidad térmica del material evita el ablandamiento durante condiciones sostenidas de sobrealimentación de 2,5 bares, manteniendo un control preciso del flujo de aire incluso después de 500 ciclos térmicos, una ventaja crítica en trenes motrices de alto rendimiento.

Limitaciones en biocombustibles con aditivos reactivos: una preocupación específica pero en crecimiento

Aunque el PTFE resiste al biodiésel convencional (B20), nuevos aditivos biológicos que contienen ésteres metílicos presentan tasas de permeación un 12 % más altas en pruebas aceleradas de envejecimiento. Para abordar este problema, los fabricantes están incorporando revestimientos compuestos con capas de PFA, que reducen la interacción con los aditivos en un 60 % a temperaturas operativas de 90 °C, garantizando así compatibilidad con los biocombustibles renovables de próxima generación.

Bajo rozamiento y alta eficiencia de flujo en sistemas de transporte de fluidos

Los tubos de PTFE mejoran significativamente la eficiencia del sistema de fluidos gracias a su bajo coeficiente de fricción (0,04–0,10), minimizando la turbulencia en las líneas de combustible e hidráulicas. Un estudio de 2023 realizado por Wu et al. en Energía demostró que las líneas de combustible con revestimiento de PTFE mejoraron los caudales entre un 18 % y un 22 % en comparación con el nylon, reduciendo así la demanda de energía de bombeo entre un 12 % y un 15 % en sistemas de inyección directa de alta presión.

Cómo el bajo coeficiente de fricción del PTFE mejora la dinámica del flujo de combustible e hidráulico

La casi inexistente adherencia del PTFE hace que los aditivos para combustible y los fluidos hidráulicos no se acumulen en el interior de los tubos, por lo que siguen fluyendo suavemente incluso cuando la presión alcanza las 3.500 psi. Un estudio realizado por Ling y otros en 2014 descubrió que, debido a que el PTFE tiene una superficie tan lisa (rugosidad inferior a 0,8 micrones), reduce la resistencia en los enfriadores de aceite de transmisión aproximadamente un 40 por ciento en comparación con las mangueras de goma convencionales. Para vehículos eléctricos que necesitan un control de temperatura preciso, este tipo de consistencia es fundamental. Solo un cambio del 5 por ciento en la velocidad de flujo puede alterar significativamente la eficacia del enfriamiento de las baterías durante el funcionamiento.

Estrategia: Mejora de la Eficiencia de Bombas con Revestimientos Internos Lisos de PTFE

Los fabricantes de automóviles han comenzado a colocar revestimientos delgados de PTFE en el interior de esas bombas de combustible de alta presión para reducir los problemas de fricción interna. Un estudio reciente publicado por MDPI en 2023 sobre sistemas hidráulicos reveló que, al utilizar revestimientos de PTFE de 0,5 mm de espesor en estas bombas, hubo una reducción de aproximadamente el 83 % en partículas de desgaste tras completar 100 000 ciclos. Lo más impresionante es que el caudal se mantuvo estable dentro de un margen de ±1,2 por ciento incluso cuando las RPM fluctuaron. ¿Cuál es la verdadera ventaja? Estas bombas duran entre 2 y 3 veces más entre revisiones de mantenimiento que sus homólogas metálicas o compuestas. Tiene sentido que la industria automotriz impulse este cambio como parte de movimientos más amplios hacia una mayor eficiencia en la gestión de fluidos en los trenes motrices modernos.

Resistencia mecánica superior y capacidades de manejo de presión

Los tubos de PTFE reforzado ofrecen un rendimiento mecánico excepcional, lo que los hace ideales para sistemas automotrices que operan bajo presión extrema. Su estructura molecular y las técnicas avanzadas de refuerzo garantizan un funcionamiento confiable en situaciones donde los materiales convencionales fallan.

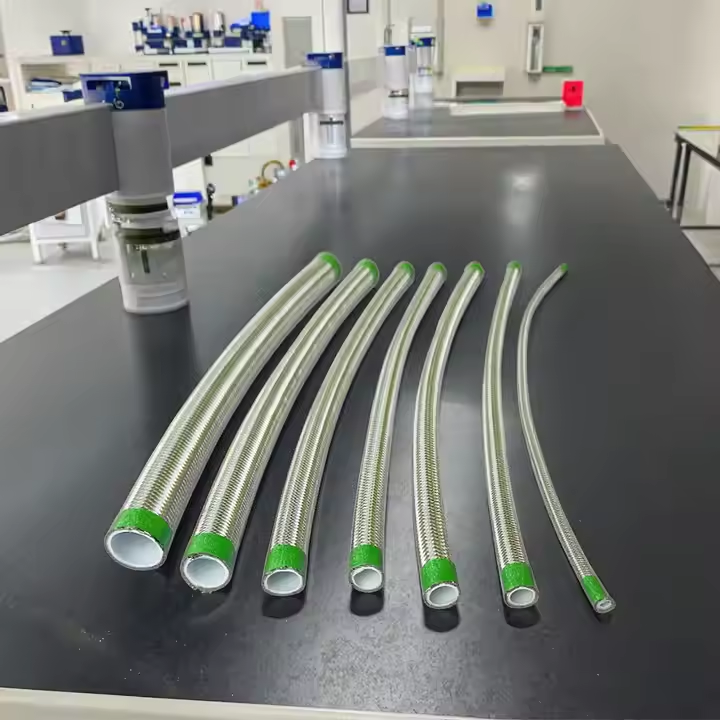

Altas clasificaciones de presión de rotura (más de 5.000 PSI) en mangueras de PTFE reforzado

Las mangueras de PTFE con múltiples capas y trenzado de acero inoxidable pueden soportar presiones de rotura superiores a 5.000 psi, lo que representa aproximadamente un 60 por ciento más que lo que ofrecen las mangueras de goma. Esta resistencia se debe a la capacidad natural del PTFE para soportar esfuerzos, combinada con la técnica especial de envoltura de alambre helicoidal utilizada durante la fabricación. Investigaciones industriales indican que este tipo de mangueras funcionan adecuadamente en unos 9 de cada 10 situaciones de alta presión presentes en sistemas automotrices. No requieren paredes tan gruesas como otros materiales, por lo que los ingenieros pueden diseñar componentes que son a la vez más ligeros y ocupan menos espacio en los vehículos.

Aplicación en sistemas de dirección asistida, frenado e hidráulicos de alta presión

Los sistemas modernos de frenado por cable dependen de tubos de PTFE para soportar pulsos de fluido de 3.000 a 4.500 psi sin fatiga. Su resistencia radial elimina el ensanchamiento peligroso en las líneas de dirección asistida durante maniobras agresivas. En transmisiones de doble embrague, el PTFE mantiene la integridad del sello a 80 bar, presiones que provocan deformaciones en las líneas de nylon.

Durabilidad a largo plazo y mantenimiento reducido en comparación con caucho o nylon

Las pruebas de envejecimiento acelerado revelan que las tuberías flexibles de PTFE conservan aproximadamente el 92 % de su resistencia original a la rotura incluso después de una década, mientras que el caucho solo mantiene alrededor del 67 %. Lo que destaca al PTFE es su resistencia a la absorción de humedad, a diferencia del nylon, que tiende a absorberla. Esto significa que el PTFE mantiene su integridad mecánica incluso cuando se expone a condiciones húmedas durante largos períodos. Pruebas en condiciones reales realizadas en flotas han demostrado que estas tuberías duran aproximadamente tres veces más entre reemplazos, lo que se traduce en un ahorro anual de unos 18 dólares por vehículo, según hallazgos publicados en Fluid Systems Journal en 2023. Aunque el PTFE tiene un precio inicial más elevado, estos ahorros a largo plazo lo convierten en una opción digna de consideración para operaciones que evalúan los costos del ciclo de vida completo y no solo los gastos iniciales.

Papel fundamental en la seguridad automotriz y la fiabilidad del sistema

Los tubos de PTFE ofrecen importantes beneficios de seguridad para esas partes cruciales de los automóviles donde realmente importa. Cuando se utilizan en sistemas de frenos, estos tubos absorben casi ninguna humedad (menos del 0,01 % incluso cuando están expuestos a condiciones de alta humedad). Esta propiedad evita que el líquido de frenos se degrade con el tiempo. Un estudio publicado en 2023 por TMC Solutions reveló que el líquido de frenos degradado contribuye aproximadamente al 17 % de todos los casos de fallas de frenos. La estabilidad del material hace que los frenos mantengan la presión adecuada durante miles y miles de eventos de detención en sistemas ABS modernos sin perder efectividad.

Cuando se trata de sistemas de entrega de combustible, el PTFE tiene una ventaja importante porque su estructura es completamente libre de poros. Esto básicamente evita que los hidrocarburos se filtren, reduciendo así las emisiones en aproximadamente un 78 % en comparación con las tuberías normales de nailon, según los estándares SAE del año 2024. Actualmente, los fabricantes de automóviles están optando cada vez más por mangueras con revestimiento de PTFE, especialmente para aquellos sistemas de inyección directa de alta presión que funcionan a más de 220 bares de presión. Es cierto que el PTFE cuesta entre tres y cinco veces más que el caucho, pero considere la perspectiva a largo plazo. Estos materiales duran unos 15 años en los compartimentos del motor donde las temperaturas son muy altas, por lo que terminan pagándose por sí mismos gracias a la mayor seguridad con el tiempo. El material puede soportar tensiones de hasta 25 MPa incluso a 200 grados Celsius, haciendo que las fallas inesperadas de las mangueras sean casi inexistentes. Y digámoslo claramente, las explosiones repentinas de mangueras son responsables de aproximadamente el 43 % de todos los retiros de vehículos relacionados con fluidos, según informó la NHTSA en 2022.

Adopción creciente en plataformas convencionales y vehículos eléctricos

El sector automotriz sigue avanzando, y los tubos de PTFE se han convertido en componentes esenciales tanto en motores de combustión interna tradicionales como en vehículos eléctricos más recientes. Se espera que las ventas de automóviles eléctricos alcancen alrededor del 30% de todos los vehículos de pasajeros vendidos a nivel mundial para 2032, según investigaciones recientes de RMI. Esto tiene sentido cuando consideramos lo que ofrece el PTFE: excelentes propiedades dieléctricas y alta resistencia a la corrosión. Estas características lo hacen particularmente valioso para gestionar el calor en baterías de alto voltaje y proteger electrónica de potencia sensible. Los materiales de caucho tradicionales simplemente no pueden igualar este rendimiento. El PTFE no genera arcos eléctricos peligrosos y resiste sustancias químicas agresivas presentes en baterías de iones de litio, así como diversos fluidos de gestión térmica utilizados en vehículos modernos.

Uso creciente en vehículos eléctricos: necesidades de aislamiento dieléctrico y resistencia a la corrosión

Los diseños de vehículos eléctricos requieren materiales especiales que puedan manejar sistemas de alto voltaje superiores a 800 voltios, además de resistir entornos químicos agresivos. El politetrafluoroetileno, o PTFE por sus siglas, no conduce electricidad, por lo que evita fugas de corriente no deseadas en las líneas de refrigerante ubicadas justo al lado de las unidades de control del motor. Además, su estructura molecular estable resiste el ácido fórmico que se forma cuando los refrigerantes biodegradables se descomponen con el tiempo. La mayoría de los fabricantes de automóviles ya han comenzado a utilizar mangueras revestidas con PTFE como parte de sus sistemas de enfriamiento de baterías, ya que si algo falla en estos sistemas, estamos hablando de riesgos graves de incendio que nadie desea enfrentar en la carretera.

Tendencia: Cambio del caucho/nylon al PTFE en el diseño de sistemas de fluidos de próxima generación

Los fabricantes de automóviles han observado aproximadamente un 40 por ciento menos de problemas de garantía después de cambiar de mangueras de nylon a mangueras de PTFE en áreas donde las temperaturas son extremas. Una gran ventaja del PTFE es su baja absorción de humedad en comparación con las mangueras de freno de goma, que tienden a hincharse cuando hay humedad y calor. Dado que los vehículos eléctricos generan menos calor bajo el capó en la actualidad, el hecho de que el PTFE permanezca flexible incluso a menos 200 grados Celsius resulta sumamente importante para la fiabilidad de los sensores en carreteras tratadas con sal durante los meses de invierno. Debido a que el PTFE funciona bien tanto en motores de combustión tradicionales como en modelos eléctricos más recientes, estamos viendo un interés creciente en estos tubos. Las investigaciones de mercado sugieren que la demanda crecerá aproximadamente un 9,3 por ciento anual hasta 2030, a medida que las compañías automotrices continúen esta transición.

Preguntas Frecuentes (FAQ)

¿Qué es el PTFE y por qué se utiliza en aplicaciones automotrices?

El PTFE, o politetrafluoroetileno, es un tipo de fluoropolímero conocido por su excepcional resistencia química y capacidad para soportar temperaturas extremas. En el sector automotriz, se utiliza debido a su capacidad para manejar fluidos agresivos y mantener el rendimiento en sistemas de alta presión.

¿Cómo resiste el PTFE los cambios químicos y de temperatura?

La estructura molecular del PTFE le permite resistir la hinchazón y la fragilidad cuando se expone a disolventes de hidrocarburos y temperaturas extremas. Puede mantener la flexibilidad y la resistencia a la tracción en condiciones severas, lo que lo hace adecuado para sistemas de gestión de vapores de combustible y motores turboalimentados.

¿Existen limitaciones al usar PTFE con biodiésel?

Aunque el PTFE es principalmente resistente al biodiésel B20, se ha observado que nuevos aditivos biológicos que contienen ésteres metílicos presentan tasas de permeación más altas. Los fabricantes están abordando este problema mediante la incorporación de revestimientos compuestos con capas de PFA para garantizar la compatibilidad con los biocombustibles modernos.

¿Cuáles son los beneficios del bajo coeficiente de fricción del PTFE?

El PTFE tiene un bajo coeficiente de fricción que reduce la resistencia y la turbulencia, mejorando los caudales y la eficiencia en sistemas de combustible e hidráulicos. Esta característica es especialmente beneficiosa para sistemas de inyección de alta presión y para mantener un enfriamiento constante en vehículos eléctricos.

¿Cómo contribuye el PTFE a la seguridad automotriz?

El PTFE absorbe una cantidad mínima de humedad, lo que ayuda a que los sistemas de frenos mantengan su efectividad con el tiempo. Evita fugas y reduce las emisiones en comparación con el nylon, mejorando la fiabilidad y seguridad de los sistemas de transporte de fluidos en automóviles.

¿Por qué están cambiando los fabricantes del caucho/nylon al PTFE?

Los fabricantes están adoptando cada vez más el PTFE por su excelente resistencia a temperaturas extremas, menor absorción de humedad y mayor durabilidad. Estas cualidades proporcionan ahorros a largo plazo y mayor fiabilidad, especialmente en entornos con temperaturas cambiantes.

Tabla de Contenido

-

Resistencia química y térmica inigualable en entornos exigentes

- Resistencia del PTFE frente a gasolina, etanol y fluidos automotrices agresivos

- Estabilidad de rendimiento en temperaturas extremas (-200°C a +260°C)

- Estudio de caso: PTFE en motores turboalimentados y aplicaciones bajo el capó de alta temperatura

- Limitaciones en biocombustibles con aditivos reactivos: una preocupación específica pero en crecimiento

- Bajo rozamiento y alta eficiencia de flujo en sistemas de transporte de fluidos

- Resistencia mecánica superior y capacidades de manejo de presión

- Papel fundamental en la seguridad automotriz y la fiabilidad del sistema

- Adopción creciente en plataformas convencionales y vehículos eléctricos

-

Preguntas Frecuentes (FAQ)

- ¿Qué es el PTFE y por qué se utiliza en aplicaciones automotrices?

- ¿Cómo resiste el PTFE los cambios químicos y de temperatura?

- ¿Existen limitaciones al usar PTFE con biodiésel?

- ¿Cuáles son los beneficios del bajo coeficiente de fricción del PTFE?

- ¿Cómo contribuye el PTFE a la seguridad automotriz?

- ¿Por qué están cambiando los fabricantes del caucho/nylon al PTFE?