Antihaft-Eigenschaften von Teflon-Schläuchen bei der Fluidübertragung in der Halbleiterindustrie

Wie verhindern Teflon-Schlauchoberflächen die Partikeladhäsion während der Fluidübertragung

Teflon-Rohre haben Oberflächen, die so glatt sind, dass sie gemäß ASTM-Standards unter 0,1 auf der Reibungsskala messen. Dadurch können Chemikalien wie Ätzmittel, Lösungsmittel und sogar ultrareines Wasser nahezu widerstandslos durchfließen. Der Grund für diese bemerkenswerte Antihaft-Eigenschaft liegt in der molekularen Zusammensetzung von PTFE. Bei genauer Betrachtung erzeugen die starken Kohlenstoff-Fluor-Bindungen eine Barriere, die Schmutz und andere unerwünschte Partikel auf mikroskopischer Ebene buchstäblich abstößt. Halbleiterhersteller profitieren davon besonders in ihren Reinräumen. Bei chemischen Transfers lagern sich deutlich weniger Nanopartikel an den Innenwänden von Teflonschläuchen an als bei herkömmlichen Silikonvarianten. Untersuchungen, die im Cleanroom Technology Journal veröffentlicht wurden, belegen dies und zeigen, dass die Kontaminationsniveaus bei Verwendung dieser spezialisierten Schläuche gegenüber konventionellen Alternativen um fast die Hälfte sinken.

Die hydrophoben und reibungsarmen Eigenschaften von PTFE in Reinraumumgebungen

Polytetrafluoroethylen, oder PTFE wie es allgemein bekannt ist, weist natürliche wasserabweisende Eigenschaften auf. Sein Wasserkontaktwinkel liegt über 110 Grad, wodurch es besonders gut geeignet ist, Flüssigkeiten daran zu hindern, an Oberflächen haften zu bleiben – ein entscheidender Vorteil bei feuchteempfindlichen Prozessen wie beispielsweise in der Photolithographie. Angesichts der sehr geringen Oberflänenenergie von PTFE, die zwischen 18 und 22 Millinewton pro Meter liegt, gleitet praktisch alles einfach ab, statt an den Oberflächen zu haften. Dies bedeutet, dass keine aggressiven Chemikalien zur Reinigung erforderlich sind, da sich nichts dauerhaft anlagern möchte. Was macht PTFE so wertvoll für unter ISO-Klasse-1-Standards zertifizierte Reinräume? Nun, Tests haben gezeigt, dass PTFE-Schläuche die Partikelanzahl bei Partikeln größer als 0,1 Mikrometer selbst nach 500 kontinuierlichen Betriebsstunden unter fünf Partikeln pro Milliliter halten können. Eine solche Leistung spricht Bände über die Zuverlässigkeit von PTFE bei der Aufrechterhaltung ultrareiner Umgebungen.

Auswirkungen der Antihaft-Leistung auf Prozessreinheit und Ausbeute

Teflonschläuche verhindern, dass sich Partikel in den Systemen ansammeln, was entscheidend ist, um die nahezu perfekten Reinheitsstandards von 99,999 % zu erreichen, die bei der Herstellung von Chips mit einer Größe unter 5 Nanometern erforderlich sind. Eine Halbleiterfabrik verzeichnete eine Verringerung der fehlerhaften Wafer um etwa 32 %, nachdem sie alte Rohrleitungen durch PTFE-Fluidleitungen ersetzt hatte. Diese Art der Verbesserung zeigt deutlich, wie sehr diese Materialien für die Produktionsausbeute bedeutsam sind. Ein weiterer großer Vorteil? Die chemische Inertheit von PTFE bedeutet, dass es nicht mit empfindlichen chemischen Behandlungen während der Fertigungsschritte reagiert. Dadurch werden unerwünschte chemische Reaktionen verhindert, die ganze Chargen von Siliziumwafern während der Verarbeitung ruinieren könnten.

Chemische Beständigkeit und Haltbarkeit von PTFE-Schläuchen in aggressiven Prozessen

Leistung von Teflonschläuchen mit aggressiven Ätzmitteln wie HF und HCl

PTFE-Schläuche eignen sich hervorragend für stark aggressive Ätzmittel wie Flusssäure (HF) und Salzsäure (HCl). Laut industriellen Tests behält PTFE etwa 99,8 % seines ursprünglichen Gewichts bei, selbst nach 500 Stunden in konzentrierter HCl bei rund 80 Grad Celsius. Das ist deutlich besser als Alternativen wie PVC, die unter ähnlichen Bedingungen typischerweise zwischen 40 und 60 Prozent verlieren. Der Grund für diese beeindruckende Beständigkeit? PTFE besitzt eine vollständig fluoridierte molekulare Struktur, die es praktisch immun gegenüber den meisten chemischen Reaktionen und Ionenaustauschprozessen macht. Es reagiert einfach nicht mit anderen Stoffen wie viele andere Materialien.

Chemische Inertheit von PTFE unter Hochtemperatur- und korrosiven Bedingungen

Teflon reagiert auch unter harschen Bedingungen nicht chemisch. Es funktioniert gut bei Temperaturen von minus 70 Grad Celsius bis hin zu 260 Grad Celsius und kann Druck bis zu 300 Pfund pro Quadratzoll aushalten. Tests zeigen absolut keine Leckage, wenn es etwa 250 Grad Celsius heißen Schwefelsäuredämpfen ausgesetzt wird. Das Material zeigt auch nach etwa dreitausend Heiz- und Kühlzyklen keinerlei Verschleißerscheinungen. Diese Eigenschaften machen Teflon besonders geeignet für anspruchsvolle industrielle Anwendungen wie chemische Gasabscheidungsverfahren und Plasma-Ätzanlagen. In diesen Anwendungen ändern sich die Temperaturen oft um mehr als 200 Grad Celsius pro Minute.

Langzeitzuverlässigkeit von PTFE bei kontinuierlicher Belastung in der Halbleiterfertigung

Beschleunigte Alterungsstudien, die einer mehr als fünfjährigen Exposition gegenüber Kupfergalvanikbädern und Fotolackentfernern simulieren, bestätigen, dass PTFE 95 % der Zugfestigkeit beibehält und unter konstanter chemischer Belastung eine radiale Ausdehnung von weniger als 0,01 % aufweist – entscheidende Faktoren zur Verhinderung von Leckagen in Hochreinigkeits-Gassystemen.

Vergleichsanalyse: PTFE vs. FEP vs. PFA in Fluidzuführsystemen

Während FEP und PFA eine ähnliche chemische Beständigkeit bieten, übertrifft PTFE diese in Bezug auf mechanische Haltbarkeit:

| Eigentum | PTFE | FEP | PFA |

|---|---|---|---|

| Max. Dauertemperatur | 260 °C | 200°C | 260 °C |

| Spannungsrissbeständigkeit | 200 psi | 120 psi | 180 psi |

| Durchlässigkeit gegenüber Cl– | 0,001 g/hr | 0,15 g/hr | 0,03 g/hr |

OEMs von Halbleiteranlagen berichten, dass PTFE-Schläuche in Chlorgasumgebungen 67 % weniger Austauschvorgänge erfordern als FEP, was ihre Langzeitzuverlässigkeit unterstreicht.

Anforderungen an hohe Reinheit und Kontaminationskontrolle mit Teflon-Schläuchen

PTFE in Erstqualität und seine Rolle bei der Erfüllung von Halbleiter-Reinheitsstandards

PTFE-Harze aus Erstmaterial eliminieren lästige Verunreinigungen, die in recycelten Inhaltsstoffen vorkommen, und senken die Partikelanzahl in extrem reinen Gassystemen auf unter fünf pro Liter. Die daraus hergestellten Schläuche erfüllen tatsächlich die für Halbleiter erforderlichen SEMI F81-Normen und halten Metallionen auf einem Pegel unter zehn Teilen pro Milliarde zurück. Werden diese Schläuche in ISO-Klasse-4-Reinräumen mittels Extrusionsverfahren hergestellt, reduzieren sie die Oberflächenpartikel um nahezu drei Viertel im Vergleich zu herkömmlichen industriellen Herstellverfahren. Dadurch eignen sie sich ideal für Anwendungen, bei denen bereits kleinste Kontaminationen gravierende Probleme verursachen können.

Entgasungsverhalten von hochreinen Teflon-Schläuchen in Vakuumumgebungen

PTFE weist bei der ASTM E595-Prüfung einen Gesamtmassverlust von weniger als 0,1 % auf und gehört damit zu den fluorhaltigen Polymeren mit der geringsten Ausgasung. Diese Eigenschaft verhindert die Nukleation von Wasserdampf auf Wafern während der Lithografie und ermöglicht einen stabilen Betrieb unterhalb von 10 -6Torr in fortschrittlichen EUV-Lithographiesystemen.

Ultrareine Teflon-Schlauchleitungen zur Minimierung von Kontaminationsrisiken

Fabrikseitig integrierte PTFE-Leitungspakete mit orbitalgeschweißten Verbindungen reduzieren potenzielle Leckstellen um 92 % im Vergleich zu vor Ort montierten Systemen. Dank elektropolierten Innenflächen mit einer Rauheit Ra < 0,3 µm minimieren diese Baugruppen Rückstände von Chemikalien in Fluidleitungen – entscheidend für die Fertigung von 3nm-Knoten, bei denen bereits Defekte ab 15nm die Ausbeute beeinträchtigen können.

Fallstudie: Reduzierung der Waferfehlerrate durch den Einsatz von PTFE-basierten Fluidleitungen

Ein Foundry-Unternehmen der Stufe 1 verringerte Randausschussfehler um 37 %, nachdem Silikon-Transferleitungen durch Hochdurchfluss-Teflonschläuche ersetzt wurden. Die energiedispersive Röntgenspektroskopie bestätigte die Beseitigung von organosiliciumhaltigen Verunreinigungen, wodurch monatlich 2,3 Millionen US-Dollar an Ausschusswafern über einen Produktionszeitraum von 18 Monaten eingespart wurden.

Thermische Stabilität und mechanische Beständigkeit von Teflonschläuchen

Temperaturbeständigkeit von PTFE in CVD- und Diffusionsprozessanwendungen

PTFE behält seine strukturelle Integrität kontinuierlich bis zu 260 °C bei, mit kurzfristiger Belastbarkeit bis zu 300 °C, was den thermischen Anforderungen von CVD-Kammern entspricht, die nahe 280 °C arbeiten. Seine stabilen Kohlenstoff-Fluor-Bindungen verhindern den Abbau des Polymers auch nach 5.000 Stunden Hochtemperaturbelastung und gewährleisten eine gleichbleibende Leistung über wiederholte Batch-Zyklen hinweg.

Dimensionsstabilität unter wiederholten thermischen Zyklen in Werkzeugumgebungen

PTFE weist einen Wärmeausdehnungskoeffizienten von etwa 1,14 mal 10 hoch minus vier pro Grad Celsius auf, was ungefähr 60 Prozent niedriger ist als bei den meisten anderen Fluorpolymere. Diese Eigenschaft trägt dazu bei, Positionsdrift in präzisen Gaszuführsystemen zu reduzieren, wo Genauigkeit entscheidend ist. Wenn Geräte im Laufe des Tages regelmäßig zwischen Raumtemperatur und nahezu 250 Grad Celsius wechseln, zeigen herkömmliche Teflonschläuche typischerweise weniger als die Hälfte eines Zehntelprozents an dimensionsbezogenen Änderungen nach einem ganzen Jahr im Betrieb. Eine solche Stabilität macht den entscheidenden Unterschied beim Verhindern winziger Lecks an Vakuumdichtungen aus – ein Aspekt, der besonders wichtig ist, um die richtigen Kammerbedingungen während großtechnischer Produktionsläufe aufrechtzuerhalten, bei denen bereits kleine Fehler später zu erheblichen Problemen führen können.

Konstruktionsflexibilität und Systemintegration von Teflon-Schläuchen in Halbleiteranlagen

PTFE-Schläuche ermöglichen eine effiziente Integration in moderne Halbleiterausrüstung aufgrund ihrer einzigartigen Kombination aus Flexibilität, thermischer Beständigkeit und Kompatibilität mit Automatisierung.

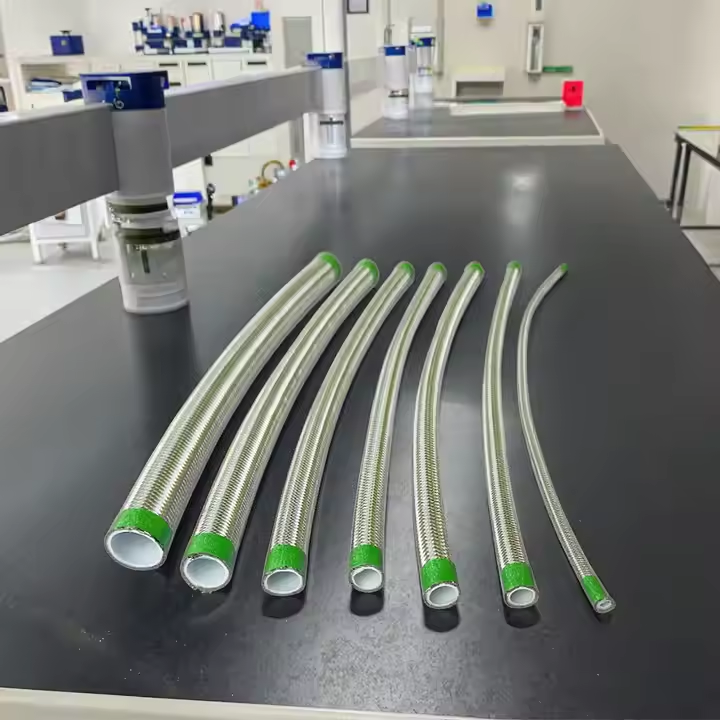

Individuelle Formgebung und Verlegung von Teflon-Rohren in kompakter Halbleiterausrüstung

Die Fähigkeit von Teflon, kalt umgeformt zu werden, bedeutet, dass es sehr enge Biegeradien bewältigen kann, manchmal nur das Fünffache des Durchmessers, ohne eingeknickt oder verformt zu werden. Dadurch können Ingenieure Schläuche präzise durch beengte industrielle Anlagen führen, wo Platz knapp ist. Dies reduziert den Bedarf an zusätzlichen Armaturen, die andernfalls Kontaminanten in das System gelangen lassen könnten, und sorgt dafür, dass der Innendurchmesser auch bei komplizierten dreidimensionalen Anordnungen konstant bleibt. Viele Gerätehersteller nutzen aus, dass PTFE sich nicht an seine vorherige Form erinnert, um ihre Leitungen an empfindlichen Bauteilen vorbeizuführen, die unter normalen Bedingungen schmelzen oder sich zersetzen würden. Und all dies funktioniert hervorragend auch bei Temperaturen von bis zu etwa 260 Grad Celsius, sodass trotz der Hitze keine Leistungseinbußen auftreten.

Kompatibilität mit automatisierten Dichtungen, Armaturen und modularen Werkzeugdesigns

PTFE-Schläuche funktionieren sehr gut mit diesen standardmäßigen Swagelok-Art-Pressverbinder sowie mit Robotermontagesystemen, da sie während der Herstellung eine äußerst gleichmäßige Wanddicke beibehalten, typischerweise innerhalb von ±0,01 mm. Das Material weist zudem ein sehr geringes Kompressionsset auf, das selbst bei Belastung mit Drücken von etwa 1.000 psi unter 15 % bleibt. Dadurch bleiben die Verbindungen über Tausende von thermischen Zyklen hinweg dicht und leckagefrei, was besonders bei modularen Plattformanwendungen von größter Bedeutung ist, wo Zuverlässigkeit im Vordergrund steht. Wenn Ingenieure fortschrittliche Flanschsysteme entwerfen, bei denen PTFE-Schläuche mit Kalrez-Dichtungen in Cluster-Tools kombiniert werden, stellen sie bei automatisierten Wafer-Transfers etwas Bemerkenswertes fest. Die Partikelbildung sinkt dramatisch um etwa 82 Prozent im Vergleich zu starren Polymeralternativen, wie dem SEMI-Standards-Bericht des vergangenen Jahres zu entnehmen ist.

FAQ-Bereich

Wofür werden Teflon-Schläuche in der Halbleiterfertigung üblicherweise verwendet?

Teflon-Rohre werden in der Halbleiterfertigung für den Umgang mit Flüssigkeiten aufgrund ihrer Antihaft-Eigenschaften und hohen Reinheit verwendet. Sie gewährleisten eine minimale Partikelanhäufung, reduzieren Verunreinigungen und erhalten die Systemreinheit.

Warum wird PTFE gegenüber anderen Materialien wie FEP und PFA bevorzugt?

PTFE wird aufgrund seiner überlegenen mechanischen Beständigkeit, hohen Temperaturbeständigkeit und geringeren Durchlässigkeit für Chemikalien im Vergleich zu FEP und PFA bevorzugt, wodurch es in aggressiven chemischen Umgebungen zuverlässiger ist.

Wie trägt PTFE zur Einhaltung der Reinraumstandards bei?

Die geringe Oberflächenenergie und hydrophoben Eigenschaften von PTFE helfen dabei, ultrareine Umgebungen aufrechtzuerhalten, indem sie die Anlagerung von Partikeln verhindern und die Verunreinigungsgrade in Reinräumen reduzieren.

Welche Rolle spielt PTFE bei der Reduzierung von Produktionsfehlern in der Halbleiterfertigung?

PTFE verhindert die Ansammlung von Partikeln und unerwünschte chemische Reaktionen während des Flüssigkeitstransports und reduziert so signifikant die Fehlerquote in den Herstellungsprozessen von Halbleitern.

Kann PTFE extremen Temperaturen und Drücken standhalten?

Ja, PTFE behält seine Eigenschaften über einen weiten Temperaturbereich (von -70°C bis 260°C) und bei hohen Drücken bei, wodurch es ideal für anspruchsvolle Anwendungen wie die chemische Gasphasenabscheidung ist.

Inhaltsverzeichnis

- Antihaft-Eigenschaften von Teflon-Schläuchen bei der Fluidübertragung in der Halbleiterindustrie

-

Chemische Beständigkeit und Haltbarkeit von PTFE-Schläuchen in aggressiven Prozessen

- Leistung von Teflonschläuchen mit aggressiven Ätzmitteln wie HF und HCl

- Chemische Inertheit von PTFE unter Hochtemperatur- und korrosiven Bedingungen

- Langzeitzuverlässigkeit von PTFE bei kontinuierlicher Belastung in der Halbleiterfertigung

- Vergleichsanalyse: PTFE vs. FEP vs. PFA in Fluidzuführsystemen

-

Anforderungen an hohe Reinheit und Kontaminationskontrolle mit Teflon-Schläuchen

- PTFE in Erstqualität und seine Rolle bei der Erfüllung von Halbleiter-Reinheitsstandards

- Entgasungsverhalten von hochreinen Teflon-Schläuchen in Vakuumumgebungen

- Ultrareine Teflon-Schlauchleitungen zur Minimierung von Kontaminationsrisiken

- Fallstudie: Reduzierung der Waferfehlerrate durch den Einsatz von PTFE-basierten Fluidleitungen

- Thermische Stabilität und mechanische Beständigkeit von Teflonschläuchen

- Konstruktionsflexibilität und Systemintegration von Teflon-Schläuchen in Halbleiteranlagen

-

FAQ-Bereich

- Wofür werden Teflon-Schläuche in der Halbleiterfertigung üblicherweise verwendet?

- Warum wird PTFE gegenüber anderen Materialien wie FEP und PFA bevorzugt?

- Wie trägt PTFE zur Einhaltung der Reinraumstandards bei?

- Welche Rolle spielt PTFE bei der Reduzierung von Produktionsfehlern in der Halbleiterfertigung?

- Kann PTFE extremen Temperaturen und Drücken standhalten?