Hervorragende chemische und thermische Beständigkeit in anspruchsvollen Umgebungen

PTFE-Beständigkeit gegenüber Benzin, Ethanol und aggressiven Automobilflüssigkeiten

PTFE-Schläuche zeichnen sich dadurch aus, dass sie chemischen Einflüssen ohne Zersetzung sehr gut standhalten, selbst wenn sie mit Substanzen wie Benzin, verschiedenen Ethanolgemischen von E10 bis E85 und Getriebeölen in Kontakt kommen. Der Grund, warum PTFE sich in der Nähe von Kohlenwasserstoff-Lösungsmitteln nicht aufquellt oder spröde wird, liegt in der besonderen molekularen Anordnung im Vergleich zu Materialien wie Gummi oder Nylon. Laut kürzlich durchgeführten Tests von Industrial Spec behielten PTFE-Proben etwa 98 % ihrer ursprünglichen Zugfestigkeit bei, nachdem sie tausend Stunden lang bei 80 Grad Celsius in Methanol gelagert wurden. Das ist besonders beeindruckend, da herkömmlicher FKM-Gummi unter ähnlichen Bedingungen etwa 28 % seiner Festigkeit verlieren würde. Für Automobilingenieure, die an Kraftstoffdampf-Managementsystemen oder Harnstoffeinspritzkomponenten in heutigen Fahrzeugen arbeiten, macht diese Art von Haltbarkeit den entscheidenden Unterschied zwischen zuverlässigem Betrieb und vorzeitigem Ausfall.

Leistungsstabilität über extreme Temperaturen (-200 °C bis +260 °C)

Die Fluorpolymer-Bindungen von PTFE verleihen ihm sowohl chemische Beständigkeit als auch die Fähigkeit, über einen weiten Temperaturbereich hinweg gut zu funktionieren – von extrem kalten Umgebungen bis weit über 200 Grad Celsius. Laut aktuellen Erkenntnissen von Global O-Ring aus ihrer Studie aus dem Jahr 2023 behält PTFE etwa 91 % seiner Flexibilität bei, selbst wenn die Temperaturen auf minus 50 Grad fallen, während Nylon unter ähnlichen Bedingungen etwa 64 % seiner Flexibilität verliert. Bei Tests zur thermischen Wechsellast wiesen Bremsleitungen mit PTFE-Auskleidung bei 230 Grad Celsius keine Flüssigkeitsleckage auf, das sind tatsächlich 63 Grad mehr als die vom Department of Transportation vorgeschriebene Mindestanforderung. Diese Leistung zeichnet sich besonders aus, wenn Materialien im Betrieb extremen Temperaturschwankungen ausgesetzt sind.

Fallstudie: PTFE in Turbomotoren und anwendungsintensiven, heißen Motorraum-Anwendungen

Eine Analyse von Twin-Scroll-Turbosystemen aus dem Jahr 2023 ergab, dass PTFE-Ladeluftkühlerrohre die Wärmeansammlung um 18 % im Vergleich zu Silikonrohren verringern. Die thermische Stabilität des Materials verhindert eine Weichwerdung unter anhaltenden Ladedruckbedingungen von 2,5 bar und gewährleistet auch nach 500 thermischen Zyklen eine präzise Luftstromregelung – ein entscheidender Vorteil bei Hochleistungsantrieben.

Einschränkungen bei Biokraftstoffen mit reaktiven Additiven: Ein Nischenproblem, das jedoch zunehmend an Bedeutung gewinnt

Während PTFE gegen herkömmliches Biodiesel (B20) beständig ist, weisen neuere Bio-Additive mit Methyl-Estern in beschleunigten Alterungstests um 12 % höhere Durchdringungsraten auf. Um dies zu beheben, verwenden Hersteller Verbundauskleidungen mit PFA-Schichten, die die Wechselwirkung mit Additiven bei Betriebstemperaturen von 90 °C um 60 % reduzieren – und somit die Kompatibilität mit Biokraftstoffen der nächsten Generation sicherstellen.

Geringe Reibung und hohe Strömungseffizienz in Fluidförderanlagen

PTFE-Schläuche verbessern die Effizienz von Fluidsystemen erheblich durch ihren geringen Reibungskoeffizienten (0,04–0,10) und verringern so die Turbulenz in Kraftstoff- und Hydraulikleitungen. Eine Studie aus dem Jahr 2023 von Wu et al. in Energie zeigte, dass PTFE-ausgekleidete Kraftstoffleitungen die Durchflussraten im Vergleich zu Nylon um 18–22 % steigerten und den Energiebedarf für die Förderpumpe in Hochdruck-Direkteinspritzsystemen um 12–15 % senkten.

Wie sich durch den geringen Reibungskoeffizienten von PTFE die Strömungsdynamik in Kraftstoff- und Hydrauliksystemen verbessert

Die nahezu nicht vorhandene Klebrigkeit von PTFE bedeutet, dass Kraftstoffadditive und Hydraulikflüssigkeiten nicht an der Innenseite von Schläuchen haften bleiben, sodass sie auch bei Drücken von bis zu 3.500 psi gleichmäßig fließen. Eine Studie von Ling und anderen aus dem Jahr 2014 ergab, dass PTFE aufgrund seiner besonders glatten Oberfläche (Rauheit unter 0,8 Mikrometer) den Strömungswiderstand in Getriebeöl-Kühleranlagen um etwa 40 Prozent im Vergleich zu herkömmlichen Gummischläuchen verringert. Für Elektrofahrzeuge, die eine präzise Temperaturregelung benötigen, ist diese Durchgängigkeit entscheidend. Bereits eine 5-prozentige Änderung der Durchflussrate kann die Effizienz der Batteriekühlung während des Betriebs erheblich beeinträchtigen.

Strategie: Steigerung der Pumpeneffizienz durch glatte PTFE-Auskleidungen

Automobilhersteller haben begonnen, dünne PTFE-Auskleidungen in diesen Hochdruckkraftstoffpumpen anzubringen, um innere Reibungsprobleme zu reduzieren. Eine kürzlich von MDPI veröffentlichte Studie aus dem Jahr 2023 zu Hydrauliksystemen ergab, dass bei Verwendung von 0,5 mm dicken PTFE-Auskleidungen in diesen Pumpen nach 100.000 Zyklen etwa 83 % weniger Verschleißpartikel entstanden. Beeindruckender noch: Der Durchfluss blieb stabil innerhalb von plus/minus 1,2 Prozent, selbst wenn sich die Drehzahlen veränderten. Der eigentliche Vorteil? Diese Pumpen halten zwischen den Wartungsintervallen zwei- bis dreimal länger als ihre metallenen oder Verbundwerkstoff-Pendants. Es ist daher verständlich, warum die Automobilindustrie diese Änderung vorantreibt, als Teil umfassenderer Maßnahmen zur Verbesserung der Effizienz bei der Fluidführung in modernen Fahrzeugantrieben.

Überlegene mechanische Festigkeit und Druckbeständigkeit

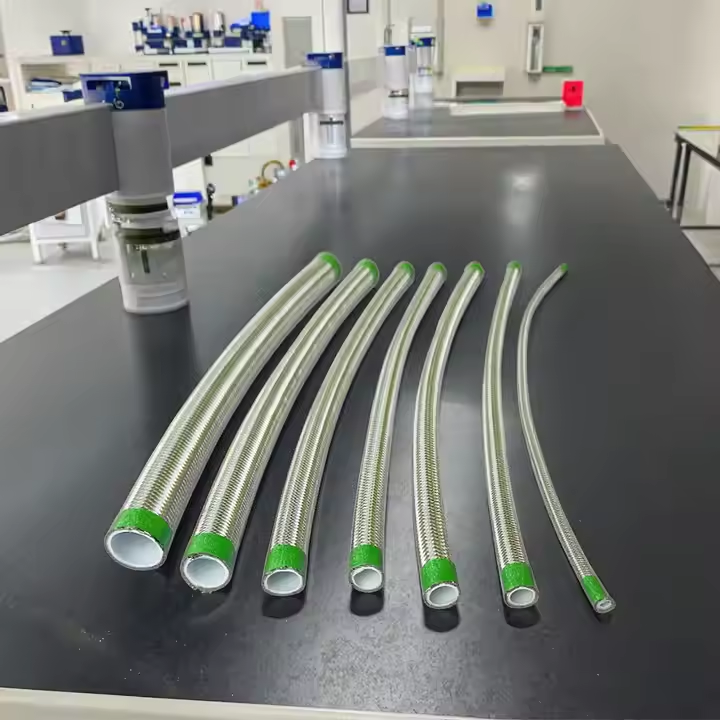

Verstärkte PTFE-Schläuche bieten hervorragende mechanische Leistung und eignen sich daher ideal für Automobilsysteme, die unter extremem Druck betrieben werden. Ihre molekulare Struktur und fortschrittliche Verstärkungstechniken gewährleisten einen zuverlässigen Betrieb dort, wo herkömmliche Materialien versagen.

Hohe Berstdruckwerte (über 5.000 PSI) bei verstärkten PTFE-Schläuchen

PTFE-Schläuche mit mehreren Lagen und Edelstahlgeflecht können Berstdrücke von über 5.000 psi bewältigen, was etwa 60 Prozent höher ist als das, was Gummischläuche bieten. Die Ursache für diese Festigkeit liegt in der natürlichen Belastbarkeit von PTFE unter Stress, kombiniert mit der speziellen Schraubdrahtwicklungstechnik, die während der Herstellung verwendet wird. Branchenforschungen zeigen, dass diese Schläuche in etwa 9 von 10 Hochdrucksituationen in Automobilsystemen gut funktionieren. Sie benötigen nicht die dicken Wände, die andere Materialien erfordern, sodass Ingenieure Bauteile entwerfen können, die sowohl leichter als auch platzsparender im Fahrzeug sind.

Anwendung in Servolenkungen, Brems- und Hochdruck-Hydrauliksystemen

Moderne Brake-by-Wire-Systeme nutzen PTFE-Schläuche, die Druckschwankungen von 3.000–4.500 psi ohne Ermüdung standhalten. Ihre radiale Festigkeit verhindert gefährliches Aufblähen der Servolenkungsleitungen bei aggressiven Fahrmanövern. In Doppelkupplungsgetrieben gewährleistet PTFE die Dichtheit bei 80 bar – Druckwerten, die bei Nylonleitungen zu Verformungen führen.

Langfristige Haltbarkeit und geringerer Wartungsaufwand im Vergleich zu Gummi oder Nylon

Tests zur beschleunigten Alterung zeigen, dass PTFE-Fluidleitungen nach einem Jahrzehnt noch etwa 92 % ihrer ursprünglichen Berstdruckfestigkeit behalten, während Gummi nur etwa 67 % erreicht. Besonders hervorzuheben bei PTFE ist die Beständigkeit gegenüber Feuchtigkeitsaufnahme, im Gegensatz zu Nylon, das diese tendenziell aufsaugt. Dadurch behält PTFE auch bei längerer Exposition gegenüber feuchten Bedingungen seine mechanische Integrität. Praxisnahe Untersuchungen in Fuhrparks haben ergeben, dass diese Leitungen etwa dreimal so lange halten, bevor sie ausgetauscht werden müssen, was laut Erkenntnissen aus dem Fluid Systems Journal aus dem Jahr 2023 jährlich etwa 18 $ pro Fahrzeug an Einsparungen bedeutet. Obwohl PTFE anfänglich teurer ist, machen diese langfristigen Einsparungen es für Betriebe attraktiv, die die Gesamtlebenszykluskosten und nicht nur die Anschaffungskosten betrachten.

Kritische Rolle bei der Fahrzeugsicherheit und Systemzuverlässigkeit

PTFE-Schläuche bieten wichtige Sicherheitsvorteile für jene entscheidenden Bereiche von Fahrzeugen, wo es wirklich darauf ankommt. Wenn sie in Bremssystemen eingesetzt werden, nehmen diese Schläuche nahezu keine Feuchtigkeit auf (weniger als 0,01 %, selbst unter Bedingungen hoher Luftfeuchtigkeit). Diese Eigenschaft verhindert, dass sich die Bremsflüssigkeit im Laufe der Zeit zersetzt. Eine 2023 von TMC Solutions veröffentlichte Studie ergab, dass zersetzte Bremsflüssigkeit tatsächlich etwa 17 % aller Bremsausfälle verursacht. Aufgrund der Materialstabilität behalten die Bremsen über Tausende von Bremsvorgängen in modernen ABS-Systemen hinweg den richtigen Druck bei, ohne an Wirksamkeit einzubüßen.

Bei Kraftstoffzuführsystemen hat PTFE einen erheblichen Vorteil, da seine Struktur vollständig porenfrei ist. Dadurch werden Kohlenwasserstoffe effektiv am Durchtreten gehindert, was laut SAE-Standards aus dem Jahr 2024 die Emissionen um etwa 78 % im Vergleich zu herkömmlichen Nylonleitungen reduziert. Automobilhersteller setzen zunehmend auf PTFE-ummantelte Schläuche, insbesondere bei Hochdruck-Direkteinspritzsystemen, die mit Drücken über 220 bar arbeiten. Zwar kostet PTFE das Dreifache bis Fünffache von Gummi, doch betrachtet man die Langzeitanwendung, amortisiert sich der Einsatz. Diese Materialien halten in Motorräumen mit extremen Temperaturen etwa 15 Jahre lang, wodurch sie sich durch verbesserte Sicherheit langfristig bezahlt machen. Das Material hält Belastungen von bis zu 25 MPa auch bei 200 Grad Celsius stand, wodurch unerwartete Schlauchdefekte nahezu ausgeschlossen sind. Und ganz ehrlich: Plötzliche Schlauchbrüche sind laut NHTSA-Bericht aus dem Jahr 2022 für rund 43 % aller flüssigkeitsbedingten Fahrzeugrückrufe verantwortlich.

Wachsende Akzeptanz in konventionellen und elektrischen Fahrzeugplattformen

Der Automobilsektor entwickelt sich weiter, und PTFE-Schläuche sind zu wesentlichen Bestandteilen sowohl bei herkömmlichen Verbrennungsmotoren als auch bei neueren Elektrofahrzeugen geworden. Laut einer aktuellen Studie des RMI werden bis zum Jahr 2032 weltweit etwa 30 % aller verkauften Personenkraftwagen Elektrofahrzeuge sein. Angesichts der Eigenschaften von PTFE ist dies nachvollziehbar: hervorragende dielektrische Eigenschaften und hohe Korrosionsbeständigkeit. Diese Merkmale machen es besonders wertvoll für die Wärmeabfuhr bei Hochspannungsbatterien und den Schutz empfindlicher Leistungselektronik. Herkömmliche Gummimaterialien können diese Leistung nicht erreichen. PTFE erzeugt keine gefährlichen elektrischen Lichtbögen und widersteht aggressiven Chemikalien in Lithium-Ionen-Batterien sowie verschiedenen Flüssigkeiten zur thermischen Regelung, die in modernen Fahrzeugen eingesetzt werden.

Ausweitung der Nutzung in Elektrofahrzeugen: Anforderungen an dielektrische Isolation und Korrosionsbeständigkeit

Bei der Konstruktion von Elektrofahrzeugen werden spezielle Materialien benötigt, die Hochvolt-Systeme mit über 800 Volt aushalten und gleichzeitig harschen chemischen Umgebungen standhalten können. Polytetrafluorethylen, kurz PTFE, leitet keinen elektrischen Strom, wodurch unerwünschte Stromlecks in Kühlflüssigkeitsleitungen direkt neben Motorsteuergeräten verhindert werden. Zudem widersteht seine stabile molekulare Struktur Ameisensäure, die entsteht, wenn biologisch abbaubare Kühlmittel im Laufe der Zeit zerfallen. Inzwischen verwenden die meisten Automobilhersteller PTFE-beschichtete Schläuche in ihren Batteriekühlsystemen, denn bei Störungen dieser Systeme bestünde ein erhebliches Brandrisiko, dem niemand auf der Straße ausgesetzt sein möchte.

Trend: Wechsel von Gummi/Nylon zu PTFE bei der Fluidsystemkonstruktion der nächsten Generation

Autohersteller haben festgestellt, dass es nach dem Wechsel von Nylon auf PTFE-Kraftstoffleitungen in Regionen mit extremen Temperaturen etwa 40 Prozent weniger Garantiefälle gibt. Ein großer Vorteil von PTFE ist seine geringe Feuchtigkeitsaufnahme im Vergleich zu Gummibremsschläuchen, die bei Feuchtigkeit und Hitze neigen, sich aufzublasen. Da elektrische Fahrzeuge heutzutage weniger Wärme unter der Motorhaube erzeugen, wird die Tatsache, dass PTFE auch bei minus 200 Grad Celsius flexibel bleibt, besonders wichtig für die Zuverlässigkeit von Sensoren auf mit Salz behandelten Straßen in den Wintermonaten. Da PTFE sowohl in herkömmlichen Verbrennungsmotoren als auch in neueren Elektromodellen gut funktioniert, steigt das Interesse an diesen Schläuchen. Marktforschungen deuten darauf hin, dass die Nachfrage bis 2030 jährlich um rund 9,3 % wachsen wird, während Automobilunternehmen diesen Übergang fortsetzen.

Frequently Asked Questions (FAQ)

Was ist PTFE und warum wird es in der Automobilindustrie verwendet?

PTFE oder Polytetrafluorethylen ist eine Art Fluorpolymere, das für seine außergewöhnliche chemische Beständigkeit und seine Fähigkeit bekannt ist, extremen Temperaturen standzuhalten. Im Automobilbereich wird es aufgrund seiner Fähigkeit eingesetzt, aggressive Kraftfahrzeugflüssigkeiten zu widerstehen und unter Hochdruckbedingungen Leistung zu zeigen.

Wie widersteht PTFE chemischen und temperaturbedingten Veränderungen?

Die molekulare Struktur von PTFE ermöglicht es, Schwellungen und Sprödigkeit bei Kontakt mit Kohlenwasserstoff-Lösungsmitteln und extremen Temperaturen entgegenzuwirken. Es kann Flexibilität und Zugfestigkeit unter rauen Bedingungen beibehalten, wodurch es für Kraftstoffdampf-Management-Systeme und turboturboladerte Motoren geeignet ist.

Gibt es Einschränkungen beim Einsatz von PTFE mit Biodiesel?

Obwohl PTFE gegenüber B20-Biodiesel weitgehend beständig ist, haben neuere Biozusatzstoffe mit Methyl-Estern höhere Permeationsraten gezeigt. Hersteller begegnen diesem Problem, indem sie Verbundauskleidungen mit PFA-Schichten einsetzen, um die Kompatibilität mit modernen Biokraftstoffen sicherzustellen.

Welche Vorteile bietet der geringe Reibungskoeffizient von PTFE?

PTFE weist einen geringen Reibungskoeffizienten auf, der Zug- und Turbulenzkräfte verringert und somit die Durchflussraten und Effizienz in Kraftstoff- und Hydrauliksystemen verbessert. Diese Eigenschaft ist besonders vorteilhaft für Hochdruckeinspritzsysteme und die gleichmäßige Kühlung in Elektrofahrzeugen.

Wie trägt PTFE zur Fahrzeugsicherheit bei?

PTFE nimmt nur minimale Feuchtigkeit auf, wodurch Bremssysteme langfristig ihre Wirksamkeit behalten. Es verhindert Leckagen und reduziert Emissionen im Vergleich zu Nylon, was die Zuverlässigkeit und Sicherheit der Fluidsysteme im Automobilbereich erhöht.

Warum wechseln Hersteller von Gummi/Nylon zu PTFE?

Hersteller setzen zunehmend PTFE ein, da es eine überlegene Beständigkeit gegenüber extremen Temperaturen, eine geringere Feuchtigkeitsaufnahme und eine höhere Haltbarkeit bietet. Diese Eigenschaften sorgen für langfristige Kosteneinsparungen und Zuverlässigkeit, insbesondere in Umgebungen mit wechselnden Temperaturen.

Inhaltsverzeichnis

-

Hervorragende chemische und thermische Beständigkeit in anspruchsvollen Umgebungen

- PTFE-Beständigkeit gegenüber Benzin, Ethanol und aggressiven Automobilflüssigkeiten

- Leistungsstabilität über extreme Temperaturen (-200 °C bis +260 °C)

- Fallstudie: PTFE in Turbomotoren und anwendungsintensiven, heißen Motorraum-Anwendungen

- Einschränkungen bei Biokraftstoffen mit reaktiven Additiven: Ein Nischenproblem, das jedoch zunehmend an Bedeutung gewinnt

- Geringe Reibung und hohe Strömungseffizienz in Fluidförderanlagen

- Überlegene mechanische Festigkeit und Druckbeständigkeit

- Kritische Rolle bei der Fahrzeugsicherheit und Systemzuverlässigkeit

- Wachsende Akzeptanz in konventionellen und elektrischen Fahrzeugplattformen

-

Frequently Asked Questions (FAQ)

- Was ist PTFE und warum wird es in der Automobilindustrie verwendet?

- Wie widersteht PTFE chemischen und temperaturbedingten Veränderungen?

- Gibt es Einschränkungen beim Einsatz von PTFE mit Biodiesel?

- Welche Vorteile bietet der geringe Reibungskoeffizient von PTFE?

- Wie trägt PTFE zur Fahrzeugsicherheit bei?

- Warum wechseln Hersteller von Gummi/Nylon zu PTFE?