PTFE-Rohre: Die Definition von thermischer Stabilität in extremen Umgebungen

Chemische Struktur und Widerstandsfähigkeit gegen Hitze Mechanismen

PTFE-Rohre zeichnen sich dadurch aus, dass sie Wärme äußerst gut vertragen, was an der besonderen Anordnung ihrer Moleküle liegt. Im Inneren dieser Rohre finden sich fluorhaltige Kohlenwasserstoffe, die jene äußerst stabilen Kohlenstoff-Fluor-Bindungen bilden und ihnen diese hervorragende Widerstandsfähigkeit gegenüber Hitze verleihen. Aufgrund dieser speziellen Struktur kann PTFE extremen Temperaturen standhalten, ohne sich zersetzen zu lassen, was sie ideal für Anwendungen macht, bei denen es sehr heiß wird. Forschungsergebnisse bestätigen dies ebenfalls. Zahlreiche Studien belegen, wie gut PTFE im Vergleich zu anderen Materialien Temperaturspitzen widerstehen kann. Beim Vergleich von herkömmlichen Materialien mit PTFE gibt es beim Langzeitvergleich unter Hitzebelastung einfach keinen Wettbewerb. Deshalb verlassen sich viele Industrien auf PTFE-Rohre, sobald es um Hochtemperatur-Anwendungen geht, bei denen ein Versagen nicht infrage kommt.

Vergleichsanalyse mit Teflon-Schläuchen mit Edelstahldrahtgeflecht

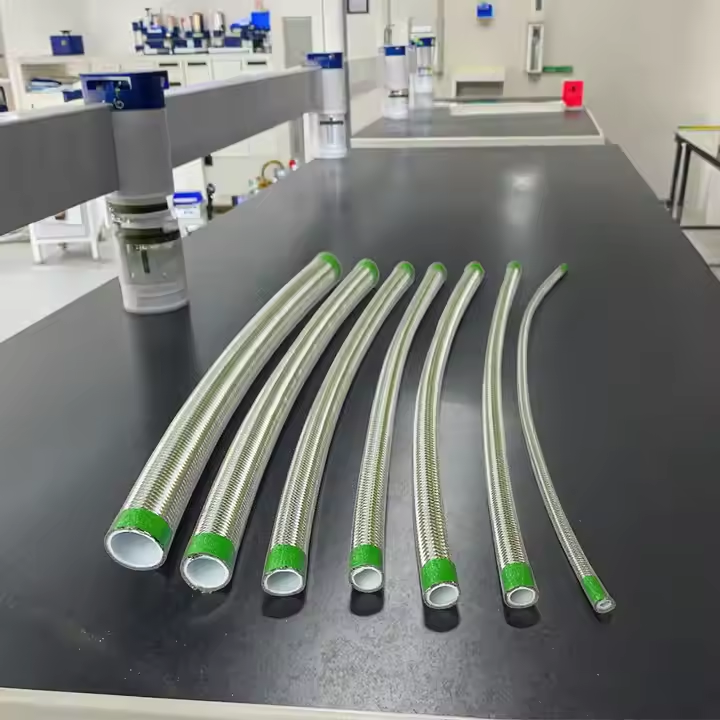

Beim Vergleich von PTFE-Rohren mit Edelstahl-Gewebeschläuchen wird deutlich, warum viele Ingenieure heute PTFE bevorzugen. Sicherlich ist Edelstahl sehr robust, allerdings deutlich schwerer, was die Installation erheblich erschwert. PTFE-Rohre sind wesentlich leichter und lassen sich ohne Knicken leicht biegen, was bei der Montage Zeit spart. Tests zeigen zudem, dass sie Wärme besser ableiten als die entsprechenden Edelstahlvarianten, weshalb sie sich besonders gut in Systemen eignen, bei denen Temperaturregelung wichtig ist. Fachleute haben in Fachzeitschriften wie Applied Thermal Engineering darüber berichtet, wie PTFE länger als Stahloptionen Verschleiß standhält. Fazit? Diese Rohre vereinen die Vorteile von Leichtigkeit und Flexibilität mit einer längeren Haltbarkeit zwischen den Austauschzyklen und tragen so langfristig zu reduzierten Wartungskosten bei.

Zu einem detaillierten Vergleich können Leser auf Ressourcen zurückgreifen, die die Vorteile von PTFE-Rohren in anspruchsvollen Anwendungen gegenüber geflochtenen Teflon-Schläuchen aus Edelstahl erläutern und die langfristigen Vorteile in unterschiedlichen industriellen Umgebungen verdeutlichen.

Kritische Anwendungen von PTFE-Rohren in Hochtemperatur-Industrien

Geflochtene PTFE-Kraftstoffschläuche für Luftfahrt-Systeme

Geschraubte PTFE-Kraftstoffschläuche sind zu unverzichtbaren Komponenten in der anspruchsvollen Welt des Luftfahrtengineerings geworden, da sie auch unter extremen Bedingungen zuverlässig funktionieren. Diese Schläuche heben sich besonders hervor, da sie sowohl extrem kalten als auch sehr heißen Temperaturen standhalten können, ohne sich zu zersetzen, und zudem Widerstand gegen Schäden durch aggressive Chemikalien in Flugzeugkraftstoffen leisten. Deshalb verlassen sich die meisten Flugzeuge auf sie für lebenswichtige Kraftstoffleitungen und Hydrauliksysteme, bei denen ein Versagen keine Option ist. Branchenberichte zeigen, dass die Verwendung von PTFE-Schläuchen bei neueren Flugzeugmodellen weiter zunimmt, wobei viele Hersteller sie als Standardausrüstung für verschiedene Flugzeugtypen weltweit vorschreiben. Die Zertifizierung für den Luftfahrtbereich bedeutet, eine Vielzahl von Papierkram und Testverfahren zu durchlaufen. Die Hersteller müssen nachweisen, dass ihre Produkte strengen Anforderungen von Organisationen wie SAE entsprechen und auch FAA-Inspektionen standhalten. All dies stellt sicher, dass die Schläuche unter keinen Umständen während Start, Reiseflug oder Landung versagen – egal welche Herausforderungen in 35.000 Fuß Höhe auftreten.

Hochwertige PTFE-Schlauchtechnik im Chemieanlagenbau

PTFE-Schläuche spielen bei chemischen Prozessen eine wirklich wichtige Rolle, da sie einfach mit den meisten Chemikalien nicht reagieren und zudem sehr langlebig sind. Dadurch wird der Umgang mit verschiedensten korrosiven Stoffen sicher ermöglicht – ein Aspekt, der gerade in Fabriken und Anlagen, in denen häufig gefährliche Materialien vorkommen, von großer Bedeutung ist. Der petrochemische Sektor beispielsweise ist stark auf hochwertige PTFE-Schläuche angewiesen, um problemlos gefährliche Substanzen transportieren zu können. Auch wenn die Bedingungen dort oft äußerst rau sind, bleiben die Schläuche trotzdem intakt und funktionieren einwandfrei. Organisationen wie das Chemical Safety Board legen strenge Vorgaben darüber fest, welche Materialien in solchen Situationen verwendet werden dürfen, und PTFE erfüllt alle Anforderungen hinsichtlich Sicherheit und Umweltschutz. Bevor die Schläuche für den Einsatz zugelassen werden, müssen sie zahlreiche Tests bestehen, die nachweisen, dass sie auch den härtesten Bedingungen in chemischen Anlagen standhalten. Wenn Unternehmen diese Richtlinien befolgen, können sie die vielfältigen Herausforderungen, die bei chemischen Prozessen auftreten, besser bewältigen und gleichzeitig die Sicherheit aller Beteiligten gewährleisten.

Teflon-Kraftstoffleitungslösungen für Automobilabgase

Teflon-Kraftstoffschläuche werden in Fahrzeugabgassystemen immer häufiger eingesetzt, da sie Hitze wesentlich besser standhalten als herkömmliche Gummimaterialien. Gummi neigt dazu, unter extremen Temperaturen zu zerfallen, während Teflon auch nach Jahren der Nutzung stabil bleibt, was eine sicherere Funktion und eine bessere Gesamtleistung der Fahrzeuge gewährleistet. Tests haben tatsächlich gezeigt, dass diese PTFE-Schläuche deutlich länger halten als ihre Gummivarianten, wodurch Ersatzkosten und Reparaturaufwand reduziert werden. Der Trend der Automobilindustrie hin zu Materialien wie PTFE lässt sich auf zwei Hauptfaktoren zurückführen: Effizienzverbesserungen und die Einhaltung strengerer Emissionsvorschriften. Angesichts der zunehmend verschärften Umweltregelungen setzen Hersteller verstärkt auf PTFE-Lösungen, und dieser Übergang vollzieht sich immer schneller. Dieser Trend ist logisch, wenn man bedenkt, dass Unternehmen Bauteile benötigen, die sowohl verschleißfest sind als auch dabei helfen, den Anforderungen umweltfreundlicher Initiativen gerecht zu werden.

Fertigungsinnovationen für verbesserte Leistung

Innovationen bei PTFE-Beschichtungstechnologien

Neue Entwicklungen in der PTFE-Beschichtungstechnologie haben dazu geführt, dass Produkte in jüngster Zeit in zahlreichen Bereichen deutlich besser abschneiden. Die wesentlichen Verbesserungen konzentrieren sich auf drei Aspekte: eine bessere Haftung an Oberflächen, geringere Reibung während der Bewegung und stärkeren Schutz vor chemischen Einflüssen. Eine verbesserte Haftung spielt insbesondere in Anwendungen eine große Rolle, bei denen Geräte im Laufe der Zeit verschleißen. Eine reduzierte Reibung ermöglicht eine gleichmäßigere Bewegung von Bauteilen und vermindert deren Verschleiß – ein entscheidender Faktor für Motoren im Automobilbau und in der Luftfahrt. Und der chemische Schutz verhindert, dass die Beschichtungen unter Einwirkung aggressiver Substanzen abbauen. Das, was wir heute sehen, ist nur der Anfang. Die meisten Analysten gehen davon aus, dass sich der Trend fortsetzen wird – hin zu noch intelligenteren Beschichtungen, die über Sensoren und Datenerfassung den Zustand der Beschichtung aktiv an die Bediener melden. Solche Fortschritte sollten neue Märkte für PTFE-Beschichtungen erschließen und gleichzeitig dafür sorgen, dass bestehende Anwendungen länger halten und insgesamt besser funktionieren.

Mikrostrukturelle Konstruktion für einen reduzierten Strömungswiderstand

Die Art und Weise, wie wir Mikrostrukturen konstruieren, macht den entscheidenden Unterschied, wenn es darum geht, PTFE-Schläuche mit geringerem Strömungswiderstand effizienter einzusetzen. Hersteller, die diese winzigen inneren Strukturen innerhalb der Schläuche optimieren, erzielen tatsächlich eine deutlich bessere Fluidbewegung, was bedeutet, dass alles reibungsloser fließt und weniger Widerstand erzeugt. Nehmen wir beispielsweise PTFE-Dochtstrukturen. Wenn Unternehmen deren Dicke anpassen und die Porengröße verändern, reduziert sich sowohl der Strömungswiderstand als auch der thermische Widerstand. Wir haben beobachtet, dass dies auch in realen Wärmeübertragungssituationen der Fall ist. Ein bestimmtes Experiment zeigte, dass sich die Leistung von Loop-Wärmerohren deutlich verbesserte, allein dadurch, dass die Dochtstruktur verändert wurde, da dadurch der Strömungswiderstand verringert wurde. Für Personen, die in chemischen Produktionsanlagen arbeiten oder Wärmeübertragungssysteme betreiben, übersetzen sich solche Verbesserungen direkt in eine effizientere Betriebsweise und geringere Energiekosten. Bei der Betrachtung konkreter Zahlen aus Forschungen stellen wir fest, dass die Durchlässigkeit zunimmt und sich Flüssigkeiten besser durch die Strukturen bewegen, nachdem diese strukturellen Anpassungen stattgefunden haben. Was das wirklich bedeutet ist, dass neue Designs für PTFE-Produkte echte Fortschritte in der Funktionalität dieser Materialien darstellen und somit für Unternehmen in zahlreichen Branchen greifbare Vorteile in Bezug auf die Leistungsfähigkeit ihrer Anlagen bieten.

Überwindung von Betriebsproblemen unter extremen Bedingungen

Thermische Expansionsmanagement in PTFE-Brennstoffschläuchen

Die Verwaltung der thermischen Ausdehnung bleibt eine entscheidende Herausforderung für PTFE-Kraftstoffschläuche, wenn sie langfristig haltbar und zuverlässig in ihrer Leistung sein sollen. Bei Wärmeaussetzung dehnt sich das PTFE-Material von Natur aus aus, was Probleme wie Lecks oder sogar Schlauchversagen unter Druck verursachen kann. Die meisten Hersteller empfehlen mehrere praktische Maßnahmen, um dieses Problem während der Installation und regelmäßigen Wartung zu bewältigen. Eine gängige Empfehlung besteht darin, beim Schlauchrouting zusätzlichen Platz einzuplanen, sodass Raum für die Ausdehnung bleibt, ohne die Verbindungen zu belasten. Spezielle Schellen, die für flexiblen Bewegungsausgleich konzipiert sind, helfen ebenfalls dabei, Spannungspunkte zu vermeiden, die sich im Laufe der Zeit entwickeln können. Laut Branchenspezifikationen dehnt sich PTFE typischerweise um etwa 0,0012 % pro Grad Celsius Temperaturanstieg aus. Dieser geringe Prozentsatz mag vernachlässigbar erscheinen, doch in Umgebungen, in denen sich die Temperaturen stark schwanken, können diese kleinen Veränderungen rasch addieren und langfristig erhebliche Probleme verursachen.

Wettbewerb durch alternative Materialien (z. B. korrosionsbeständige Legierungen)

PTFE-Rohre sehen sich zunehmendem Wettbewerb durch neuere Materialien wie korrosionsbeständige Legierungen ausgesetzt, die auf den Markt kommen. Diese metallischen Alternativen funktionieren besonders gut in Hochtemperaturumgebungen, wo sie sowohl abrieb- als auch korrosionsbeständig sind. Dennoch bleibt PTFE beliebt, da es Chemikalien äußerst gut standhält und sich leicht biegen lässt, ohne zu brechen. Viele Ingenieure greifen weiterhin auf PTFE zurück, obwohl andere Optionen verfügbar sind. Ein Blick auf die Entwicklungen in verschiedenen Branchen zeigt, dass zwar einige Industrien diese Legierungen zunehmend annehmen, PTFE dennoch aufgrund seines geringeren Preises und seiner breiten Einsatzfähigkeit weiterhin relevant bleibt. Der wahre Nutzen liegt darin, zu wissen, wann welches Material unter Berücksichtigung der tatsächlichen Bedingungen am besten funktioniert, anstatt blind Trends zu folgen.

Neue Trends, die die PTFE-Rohrtechnologie prägen

KI-gesteuerte Fertigung für die Präzisionstechnik

Die Welt der PTFE-Rohrfertigung verändert sich schnell dank künstlicher Intelligenz. Unternehmen finden neue Wege, diese spezialisierten Rohre mit deutlich größerer Präzision als je zuvor herzustellen. Sobald Hersteller KI-Technologien in ihre Arbeitsabläufe integrieren, erkennen sie messbare Verbesserungen hinsichtlich der Effizienz in der Fertigung, ohne Kompromisse bei der Produktqualität einzugehen. Der Produktionsprozess vereint dabei intelligente Computersysteme mit Roboterarmen, die jedes einzelne Rohr anhand strenger Messtoleranzen überprüfen – eine Aufgabe, die mit traditionellen Methoden allein kaum zuverlässig umsetzbar wäre. Einige führende Unternehmen der Branche verzeichnen bereits erste Erfolge durch den Einsatz von KI. Ein Hersteller reduzierte Produktionsverzögerungen um fast 30 % nach der Implementierung dieser Technologien, während ein anderer innerhalb von sechs Monaten einen deutlichen Rückgang der Ausschussraten verzeichnete. Diese Verbesserungen helfen nicht nur bei der Kosteneinsparung, sondern positionieren PTFE-Rohrhersteller auch besser für den globalen Wettbewerb, da die Nachfrage nach Präzisionskomponenten in verschiedenen Branchen weiter steigt.

Nachhaltige PTFE-Produktion für grüne Energiesysteme

Nachhaltigkeit gewinnt in der Fertigungsindustrie immer mehr an Bedeutung, insbesondere bei der Herstellung von PTFE-Materialien, die in grünen Energiesystemen verwendet werden. Viele Unternehmen betrachten mittlerweile ihre Produktionsprozesse durch eine ökologische Linse, da die Regularien bezüglich Kohlenstoffemissionen und nachhaltiger Praktiken ständig verschärft werden. Behörden haben PTFE-Rohrhersteller dazu gedrängt, umweltfreundlichere Produktionsverfahren einzusetzen, die Abfall und Umweltverschmutzung reduzieren. Dies hat dazu geführt, dass die meisten Hersteller ihre Arbeitsweisen neu überdenken. Auch die Marktdaten zeigen eine klare Tendenz: Der Absatz nachhaltig produzierter PTFE-Bauteile ist in den letzten Jahren deutlich angestiegen, da Unternehmen verschiedenster Branchen bemüht sind, grünere Alternativen in ihre Lieferketten zu integrieren. Ökologisch zu sein, ist heutzutage nicht nur gut für den Planeten; Firmen, die diese Veränderungen aktiv umsetzen, heben sich oft von Wettbewerbern ab, die ähnliche Verpflichtungen noch nicht eingegangen sind, und erlangen so einen Vorteil im heutigen umweltbewussten Marktumfeld.

Inhaltsverzeichnis

- PTFE-Rohre: Die Definition von thermischer Stabilität in extremen Umgebungen

- Kritische Anwendungen von PTFE-Rohren in Hochtemperatur-Industrien

- Fertigungsinnovationen für verbesserte Leistung

- Überwindung von Betriebsproblemen unter extremen Bedingungen

- Neue Trends, die die PTFE-Rohrtechnologie prägen